Керамзитобетонные блоки – это строительный материал, применяющийся для постройки стен жилых и промышленных зданий. Их повсеместное применение началось относительно недавно, но они уже завоевали популярность у большинства строителей.

Процесс изготовления керамзитных блоков может быть совершен как на заводе, так и в домашних условиях своими руками. Но во втором случае качество выпускаемых изделий будет существенно ниже.

По способу изготовления и характеристикам они схожи с блоками из чистого бетона, с той разницей, что в качестве тяжелого наполнителя применяют керамзит, а не щебень. За счет легкости керамзита, блоки получаются значительно легче, чем классические бетонные.

1 Преимущества использования керамзитобетонных блоков

Блоки из керамзита имеют такое прекрасное свойство, как негорючесть. Это справедливо за счет того, что керамзит не может загореться или расплавиться. При высоких температурах он может только растрескаться и разрушиться. Именно избавление от необходимости дополнительного пожарного надзора делает такие блоки популярными во всех видах строительства.

Высокие показатели керамзит демонстрирует не только при высоких, но и при низких температурах. При постройке в условиях холодного северного климата керамзитобетонные блоки становятся незаменимым подспорьем. Во время частых перемен температуры, керамзит может выдерживать около 50 циклов заморозки и оттаивания.

Используя керамзитобетон, можно быть уверенным в сохранении тепла внутри квартиры. Накопление в течение дня солнечной энергии совместно со свойством медленной отдачи тепла во внешнюю среду сделали керамзит отличным материалом для постройки гражданских зданий.

Дома из керамзита имеют способность «дышать», тем самым сохраняя в помещении оптимальные температурные показатели.

Блоки из керамзита прекрасно справляются с изоляцией от уличного шума, и надобность в установке дополнительной звукоизоляционной системы отпадает сама собой.

Таким образом, можно выделить такие основные преимущества производства керамзитобетонных блоков:

- уменьшенный вес, по сравнению с бетоном, высокая прочность;

- теплоизоляционные свойства;

- устойчивость к агрессивным химическим средам;

- скорость постройки стен с использованием этого материала;

- морозостойкость;

- полная экологичность производства и дальнейшего применения в строительстве.

1.1 Технология изготовления керамзитных блоков

Основной материал производства таких блоков – это керамзит. Его получают способом высокотемпературной обработки глины или глинистых сланцев. Остальные обязательные элементы: вода, цемент, песок.

Иногда добавляются различные пластификаторы, с целью уменьшить расход воды и повысить эластичность смеси. Чаще всего в роли пластификатора выступает жидкое мыло либо клей.

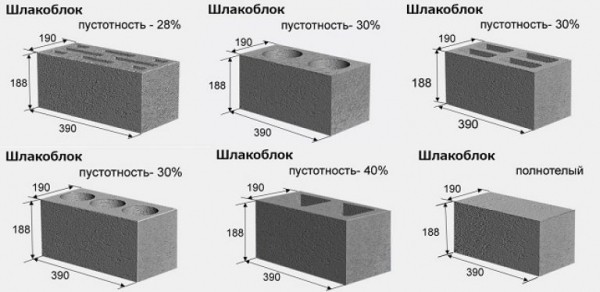

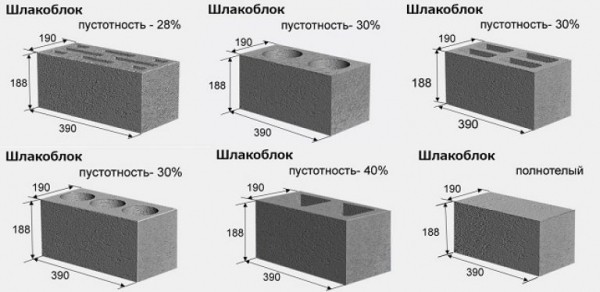

В зависимости от пропорций составляющих керамзитовой смеси, изготовленный блок может иметь самые разные характеристики. Наиболее распространены в изготовлении керамзитных блоков такие их виды:

- конструкционный;

- конструкционно-теплоизоляционный;

- теплоизоляционный.

Первый вариант, конструкционный блок, можно получить с помощью увеличения доли цемента в общей массе состава. Изготовление таких блоков рационально для строительства многоэтажных жилых домов, где требуется жесткость и прочность несущим конструкциям.

Если же на первом месте стоит сохранение тепла в помещении, то следует подобрать пропорцию в таком варианте: 60% керамзитного песка, 30% обычного речного или морского песка, 10% цемента и 8% воды.

Теперь подробно об этапах изготовления. В первую очередь, необходимо сформировать керамзитобетонную смесь в нужных пропорциях. Диаметр всех фракция не должен превышать 10 миллиметров. Цемент рекомендуется использовать марки М400. Все компоненты тщательно перемешиваются в бетономешалке. Порядок заливки смеси в бетономешалку следующий:

- Вода.

- Керамзит.

- Цемент.

- Песок.

Следующим обязательным процессом является формовка блоков. В специальную нишу на вибростанке устанавливается форма, в которую заливается бетонная смесь. После окончания уплотнения формы, излишки смеси удаляются с поверхности формы, и затем сама форма отправляется на сушку.

Первый отрезок сушки проходит в течение 2 дней в стальных пластинах, при поддерживаемой температуре в 50-60 градусов. По истечении этого срока форма выносится на открытый воздух и проходит второй отрезок сушки длительностью в 7-10 дней. Все эти операции можно произвести и своими руками, не закупая дорогостоящего оборудования.

2 Необходимое оборудование

Для полного обеспечения технологии производства, изготовление керамзитобетонных блоков требует полного комплекта оборудования. Для приготовления бетонной смеси потребуются бетономешалки – большие емкости, размещенные на вращающейся оси. Их основное отличие – это вместительность (литраж) и количество оборотов за минуту.

Ручной вибростанок – это идеальные станки для производства блоков своими руками, также как и станок для производства арболитовых блоков. Они малогабаритны, что позволяет осуществить производство в домашних условиях.

Вибратор закрепляется на поверхности корпуса и совершает колебания, способствующие распределению смеси по форме равномерно и без комков. Ручные станки могут иметь стационарные и съемные пустотообразователи. Съемные пустотообразователи позволяют конфигурировать тип блока по своему усмотрению.

Вибростол представляет собой станок с поддоном толщиной в 3 миллиметра, имеющим бортики. Именно на поддоне формы утрамбовываются вибрацией. Работа за ним несложная и проста для выполнения своими руками, есть возможность изготовить за раз около 6 форм.

За счет расположения вибратора внизу поддона, колебания распространяются равномерно по всей поверхности, что положительно влияет на качество продукции на выходе.

Вибропресс – уже куда более мощный и габаритный станок, который используется при производстве керамзитоблоков в промышленном масштабе. Имеет гидропривод, который прилагает усилия в нескольких тонн для уплотнения изделий.

Пустотообразователи расположены на специальных пандусах и вдавливаются в форму по необходимости.

На поддонах происходит окончательная формовка блоков. Вибропресс исключает работу своими руками на всех этапах производства.

2.1 Станок Рифей-Универсал М

Вибростанок Рифей отлично подходит для изготовления бетонных изделий из жестких смесей с таким наполнителем, как керамзит, способом объемного прессования. Максимальные габариты формуемых изделий – 780×390х230 миллиметров. Для каждого отдельного вида блоков необходимо иметь отдельную матрицу.

Используя станок Рифей, можно производить такие строительные изделия:

- стеноблоки, шлакоблоки, керамзитоблоки;

- бордюры;

- камни для облицовки;

- тротуарную плитку.

В странах СНГ и России этот пресс используется прежде всего для создания стройматериалов из керамзита своими руками, а уже потом можно использовать этот станок для производства тротуарной плитки.

Комплектация станка состоит из модуля подготовки смеси, который включает в себя смеситель на 300 литров и транспортер, который отправляет смесь в вибропресс. А также из формующего модуля с непосредственно вибропрессом, насосом, пультом управления, накопителя и кассеты для подачи поддонов.

Поставка может быть дополнена узлом пуансон-матрица, предназначенным для производства особых форм стенового камня.

Производительность и качество продукции не оставляют равных станку Рифей на рынке вибропрессов. Конструктивные решения дают возможность переоборудования пресса на выпуск других изделий буквально за час, заменой пуансонов-матриц. Надежность, простота в обслуживании, ремонте и уходе минимизирует издержки при производстве керамзитных блоков.

2.2 Технология изготовления станка для производства керамзитобетонных блоков своими руками (видео)

Если вас заинтересовал вопрос максимального удешевления строительных материалов, то можно задуматься о том, как изготовить станок для шлакоблоков своими руками. Сделать это можно только лишь посредством вибростанка. Приобрести такое оборудование, конечно же, можно, однако стоит оно достаточно дорого, а оправдается только в том случае, если вы хотите поставить на поток формование изделий. Именно поэтому специалисты советуют самостоятельно изготовить матрицу, а вот о правилах проведения данных работ вы сможете прочесть ниже.

Станок для производства вы вполне можете изготовить самостоятельно. Шлакоблок выступают в качестве самого доступного и простого каменного материала для возведения стен. Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Для строительства кладовых, сараев и хлевов сегодня используется практически все, что попадается под руку. Если же вы хотите произвести работу с помощью качественных изделий, то можно изготовить станок для шлакоблока самостоятельно.

Технология проведения работ

Вы должны понимать тот момент, что конечный продукт, выполненный с помощью самодельного станка, не будет обладать столь высокой долговечностью и прочностью, как блоки заводского производства. Это обусловлено тем, что не может позволить выдержать все правила и особенности технологии, ведь у вас не будет возможности использовать этап пропаривания, который насыщает материал необходимой влагой. Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Если вы решили изготовить станок для шлакоблока, то учитывайте, что в качестве основной детали такого оборудования выступит форма для сырьевой смеси, или матрица. Эти детали представляют собой стальной короб, в котором устанавливаются элементы в форме пустот. Матрица представляет собой станок, который можно использовать для выполнения определенного этапа операций вручную.

Подготовка материалов и инструментов

Для того чтобы изготовить станок для шлакоблока, следует запастись болгаркой, сварочным аппаратом и тисками. Понадобится и 3-миллиметровый стальной лист, размер которого составит 1 квадратный метр. Подготовьте 3-миллиметровую полосу, ширина которой равна 0,3 метра. В качестве дополнительных составляющих выступят гайки и болты. Обязательно нужно запастись трубой, диаметр которой может изменяться в пределах от 75 до 90 миллиметров. Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Порядок проведения работ

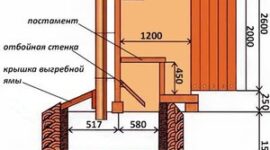

Если вы решили выполнить станок для шлакоблока своими силами, предстоит соблюсти технологию. На первом этапе она предусматривает необходимость определения размеров стандартного шлакоблока. Мастер должен учесть необходимые для себя габариты будущего изделия. Из листа вырезаются боковые части матрицы, при этом нужно рассчитывать, что на 2 блока понадобится конструкция, которая будет снабжена перегородкой в центре. Таким образом, у вас должен получиться своеобразный короб, в котором будет два отсека. Пустоты должны обеспечивать данную стенку, толщина которой минимально равна 30 миллиметрам. Учитывая это, нужно определить высоту параллелепипеда или цилиндра. Это позволит ограничить пустоты.

Методика изготовления оборудования

Если вы решили самостоятельно изготовить станок для шлакоблока своими руками, чертежи которого предстоит подготовить заблаговременно, нужно раскроить отрезки труб в количестве 6 штук. Их длина должна составить высоту цилиндра.

Для того чтобы придать цилиндрам форму конуса, необходимо прорезать каждый элемент вдоль до центральной части, а после обжать тисками, соединив с помощью сварочного аппарата. Это позволит уменьшить диаметр на 3 миллиметра. Цилиндры завариваются с обеих сторон. Соединить их между собой нужно будет в виде ряда по длинной стороне будущего изделия. В центре каждого из отсеков изготавливаемой матрицы необходимо сделать пропилы, а после укрепить проушины с обратной стороны. Это требуется для временной фиксации ограничителей пустот, что позволит получить возможность изготавливать блоки.

Когда изготавливается станок для шлакоблока своими руками, чертежи обязательно следует рассмотреть еще до момента начала работ. На одной из поперечных стенок нужно приварить 4 болта для крепежных отверстий. По краям привариваются лопасти и фартук. Все детали полируются и зачищаются, чтобы после нанести на них краску.

На следующем этапе мастер изготавливает пресс-форму. Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

К прессу крепятся ручки, которые будет удобно использовать в процессе эксплуатации оборудования. Вся конструкция на следующем этапе окрашивается, а после устанавливается вибромотор.

Что еще необходимо учесть при изготовлении

Для того чтобы переоборудовать обычный электрический мотор, превратив его в вибромотор, будет необходимо добавить на него валы эксцентрика, которые привариваются в виде болтов. Их оси обязательно должны совпадать. Гайки закручиваются на болты, при этом важно подобрать частоту вибрации и амплитуду. Если вы изготовите такую матрицу, то она выступит в качестве основы для шагающего или стационарного станка. Если есть желание модернизировать конструкцию, то понадобятся навыки слесаря.

Материал для блоков

После того как будет готов, можно подумать о том, что ляжет в основу изделий. Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Решающим моментом при проведении данных работ будет соотношение воды в смеси. Каким бы хорошим ни был станок для если неправильно будет подготовлена смесь, изделия получатся некачественными. Содержание воды легко определить на глаз. Смесь должна держать форму, не рассыпаясь. Сырье укладывается в матрицу, чтобы в процессе прессования получились блоки. При изготовлении станка взамен пустот можно использовать бой кирпича, остроугольный камень или стеклянные бутылки.

Работа со станком

Чертежи станка для шлакоблоков вами вполне могут быть выполнены самостоятельно. Важно правильно понять технологию, которая была описана выше, а также изучить особенности работы с самодельным устройством. Все контактные плоскости перед первой загрузкой сырья необходимо смазать маслом, при этом раствор не будет прилипать к металлу.

Эта статья предназначена для тех, кто заинтересован в максимальном удешевлении стройматериалов. Из нее вы узнаете про способ изготовления шлакоблока своими руками при помощи вибростанка. Мы расскажем о том, как самостоятельно создать матрицу для блоков и о правилах изготовления блоков для стен.

Шлакоблок — самый простой и доступный из каменных материалов для стен. Его история насчитывает более 100 лет, а комбинация свойств конструктивного и утепляющего материала делает его незаменимым и сегодня.

Массовое частное строительство на периферии, особенно в подсобных и фермерских хозяйствах, требует постоянного снижения затрат на постройку нежилых помещений. Для стен сараев, хлевов и кладовых применяется едва ли не всё, что попадается под руку — от горбыля до мергеля. В этой статье мы рассмотрим возможность создания вибростанка для изготовления шлакоблоков.

Примечание. Для изготовления станка понадобятся навыки сварщика и слесаря.

Назначение самодельного шлакоблока

Следует сразу оговориться, что конечный продукт не будет обладать высокими показателями прочности и долговечности по сравнению с заводскими «прототипами». Домашнее производство не позволяет выдержать технологию, т. к. нет возможности для процедуры пропаривания, при которой материал насыщается необходимой влагой и получает оптимальную температуру для реакции вяжущего (цемента). Однако блоки вполне пригодны для строительства лёгких одноэтажных зданий со сроком службы около 30 лет.

Станок для шлакоблока

Главной деталью самодельного станка является матрица или форма для сырьевой смеси. По сути это стальной короб с установленными в нём элементами в форме пустот, либо без них. Матрица сама по себе уже станок, который можно задействовать, выполняя часть операций вручную.

Для изготовления станка понадобится:

- Сварочный аппарат.

- Болгарка.

- Тиски.

- Слесарный инструмент .

Материалы:

- Стальной лист 3 мм — 1 кв. м.

- Труба Ø 75-90 мм — 1 м.

- Полоса 3 мм — 0,3 м.

- Электромотор 500-750 Вт.

- Болты, гайки.

Порядок работы:

- Снять размеры со стандартного шлакоблока (ш/б) или определить нужные для себя размеры.

- Вырезать из листа бока матрицы из расчёта на 2 ш/б с перегородкой посередине. Должен получиться короб с двумя равными отсеками.

- Пустоты должны оставлять донную стенку толщиной не менее 30 мм. Из этого расчёта определяем высоту цилиндра (или параллелепипеда) для ограничения пустот.

- Нарезаем 6 отрезков трубы длиной, равной высоте цилиндра.

- Для придания цилиндрам формы конуса нужно прорезать каждый из них вдоль до середины, обжать тисками и соединить сваркой. Диаметр уменьшиться на 2-3 мм.

- Заварить цилиндры с обеих сторон.

- Соединить цилиндры между собой в виде ряда по длинной стороне блока. Они должны копировать расположение (шаг, диаметр) пустот на заводском образце. По краям добавить по 30 мм пластины с отверстием для крепления к проушинам.

- Посередине каждого из отсеков матрицы сделать пропилы и приварить проушины с обратной стороны короба. Это нужно для возможности временного крепления ограничителей пустот. Так вы получите возможность, убирая их, производить монолитные блоки.

- На одной из поперечных стенок (снаружи) наварить 4 болта под крепёжные отверстия вибромотора.

- Приварить фартук и лопасти по краям со стороны загрузки.

- Зачистить и отполировать все детали под покраску.

- Изготовить пресс в форме тела материала блока — пластина с отверстиями, диаметром больше цилиндров на 3-5 мм. Пластина должна свободно входить на глубину 50-70 мм в короб, где установлены ограничители.

- К прессу приварить удобные ручки.

- Окрасить всю конструкцию грунтовкой и установить вибромотор.

Видеоинструкция изготовления формы для шлакоблока, часть 1

Видеоинструкция изготовления формы для шлакоблока, часть 2

Для переоборудования обычного электродвигателя в вибромотор понадобится только добавить на его валы эксцентрики в виде приваренных болтов. Их оси должны совпадать. На болты можно накрутить гайки, подбирая нужную амплитуду и частоту вибрации. Больше информации вы найдёте в нашей статье «Вибростол своими руками» .

Такая матрица может стать основой для стационарного или шагающего станка. Для её модернизации понадобится развитый навык слесаря и более точное исполнение. Вариантов станков множество и главным фактором является наличие подручного материала (металла).

Вибростанок для шлакоблока, видео

Материал для самодельных блоков

Теоретически «домашние» блоки можно производить из чего угодно — глина, опилкобетон, керамзитобетон и прочее. Оптимальный состав смеси — 1 часть песка, 1 часть цемента, 3 части граншлака.

Решающий момент — влажность смеси, которую легко определить «на глаз». Готовая смесь должна держать форму комка и не рассыпаться. Сырьё такой консистенции можно укладывать в матрицу и прессовать из него блоки. Вместо пустот можно использовать стеклянные бутылки, бой кирпича или остроугольный камень.

Как работает заводской станок для шлакоблока — видео с пояснениями

Работа с самодельным станком

Перед первой загрузкой смажьте все контактные плоскости маслом — раствор меньше будет липнуть на металл. Вибратор можно включать на любой стадии, но эффективнее всего это делать перед прессовкой. Позаботьтесь о надёжной электроизоляции мотора. Фартук должен закрывать его от попадания смеси.

Готовые блоки следует выдержать на открытом воздухе в летнюю погоду (от +10 до +30 °С) в течение 3-х суток. Поле с готовой продукцией необходимо накрыть полиэтиленом во избежание ранней пересушки.

Самая простая форма для блоков. Видео процесса работы

Возможно, такой станок и не станет источником надёжного и практически бесплатного материала для строительства жилого дома, но поможет существенно сэкономить на содержании хозяйства или возведении гаража. Применив для штукатурки стен кладочный раствор (1 часть цемента, 3 части песка), вы продлите срок службы кустарного шлакоблока как минимум в 1,5 раза.

Виталий Долбинов, рмнт.ру

Технология блочного строительства приобретает все большую популярность. Причем можно собрать станок для производства блоков своими руками. Данное оборудование и строительные материалы, получаемые с его помощью, за счет своей простоты становятся доступны не только для постройки непосредственно, но и для ведения бизнеса.

Принцип устройства и работы такого оборудования довольно прост — вибрация. Все строительные элементы такого типа в своем изначальном состоянии имеют тестообразную консистенцию. Эта смесь помещается в формы для блоков необходимого размера. За счет вибрации состав уплотняется и оставляется для просыхания до приобретения им твердости.

Все составляющие компоненты для производства стройматериалов этого типа легкодоступны. Детали для такого станка также не составит труда раздобыть. Приложив немного усилий, даже человек, не обладающий специальными техническими навыками, сможет сделать такое устройство, которое значительно облегчит планируемое строительство и ощутимо сэкономит финансовые затраты.

Основа приспособления для производства строительных блоков — вибростол. Его можно сварить из уголков или реек и листов металла толщиной не менее 0,5 см. Прослойкой между ними являются стальные пружины, стоящие вертикально, которые можно взять из амортизаторов мопеда, мотоцикла. Пружины стационарно крепятся к основанию по углам. Сверху накладывается лист и приваривается к ним. К верхней пластине крепится заведомо разбалансированный электродвигатель и приспособления для установки форм. Фиксируется двигатель болтами через резиновые прослойки.

При подаче электроэнергии данная конструкция вибрирует, уплотняя залитую в формы смесь. Так происходит изготовление деталей нового здания.

Формы для производства

На верхний железный лист крепятся формы для будущих блоков, в которые и будет заливаться подготовленный раствор. Каждая форма может иметь вкладыши образования пустот в готовых изделиях, которые могут быть разнообразными: конусными, цилиндрическими, прямоугольными. Встречаются случаи, когда для образования таких выемок вставляют обычные бутылки. Формы могут быть изготовлены для производства как единичного экземпляра, так и для партии элементов.

Можно сделать строительные блоки своими руками. Несомненное преимущество такого приспособления — то, что вибростанок позволяет создавать блоки любых размеров и конфигураций в соответствии с вашими задумками по строительству здания и его дизайну.

Формы для изготовления блоков в домашних условиях могут быть выполнены и из древесины, если требуется небольшое количество кирпичей для строительства гаража или каких-либо хозяйственных построек. В этом случае поверхность досок тщательно обстругивается и покрывается краской или лаком.

Виды строительных блоков

Когда технология производства этого стройматериала получила широкое распространение и стала доступна многим, то не удивительно, что появилось много вариантов составов и форм. Умельцами был создан станок для производства пескоблока. Было даже освоено производство бетонных блоков в домашних условиях. Из всего разнообразия можно выделить:

- керамзитобетонные и полистиролбетонные;

- шлаковые и пескобетонные.

В состав данного материала могут входить различные наполнители:

- песок, керамзит, древесные опилки;

- различные шлаки, сажа и т.д.

За счет этого достигается низкая себестоимость производства. Все эти виды стройматериала включают цементный раствор с водой. Для их изготовления используется лучший на сегодняшний день цемент марки М400. Дальше особенности таких материалов зависят от наполнителей и различных пластификаторов.

Особую популярность приобрели шлакоблоки. Их отличает значительная экономичность в изготовлении и прекрасные характеристики получаемого строительного блока в домашних условиях.

Отличительные характеристики строительных блоков

Они получили свою популярность за счет пониженной плотности в результате использования различных составляющих. В этом самодельные детали превзошли даже кирпич. Пониженная плотность позволяет лучше сохранять тепло в домах, построенных при помощи этих материалов. За счет нее увеличивается и шумоизоляция всего здания.

Несмотря на низкую плотность, они нисколько не уступают в прочности традиционным стройматериалам. Строительные блоки имеют небольшой вес и значительно снижают нагрузку на фундамент здания. Они прекрасно противостоят внешним погодным условиям и отличаются особой морозоустойчивостью.

Изготовление блоков и использование их в строительстве значительно повышают скорость постройки. Намного снижаются трудозатраты по сравнению с другими стройматериалами. В некоторых случаях, когда применяются самодельные блоки, необязательно устройство дополнительной теплоизоляции здания.

По сравнению с другими материалами такие элементы легко пилятся, сверлятся, режутся. Данные свойства намного упрощают прокладку различных коммуникационных систем и проведение электропроводки.

Необычное решение

Находкой стало (когда создавались первые блоки) добавление в раствор газообразующих веществ. Во время работы станка раствор наполнялся пузырьками воздуха, при этом уплотняясь и затвердевая. В итоге получался элемент обычного размера, но обладающий легким весом и нисколько не теряющий в прочности. При этом он еще отличался повышенной способностью сохранять тепло и не пропускать шумы. Так получились газобетонные блоки своими руками.

При сегодняшнем развитии коттеджного и малоэтажного строительства, они завоевали прочный авторитет среди частных застройщиков и фирм, занимающихся возведением одно-, двухэтажных домов. Производство бетонных блоков для устройства фундамента и для строительства стен стало для многих способом ведения бизнеса.

Сегодня, когда актуально блочное строительство, станок для производства блоков своими руками создается довольно просто с использованием подручных материалов. Данная технология настолько экономична, что позволяет исполнить все 3 основных предназначения в жизни для мужчины — вырастить ребенка, дерево и построить дом. Хотя, для первых двух задач необходимо только желание и здоровье.

Материалы, используемые при изготовлении блоков

Испокон веков основным строительным материалом являлся кирпич, но в последние годы был разработан способ строительства из блоков, зачастую изготовленных в домашних условиях.

Возможность использования различных составляющих при производстве блоков позволяет подбирать наиболее подходящий состав для климатических условий разных регионов. Самодельные элементы могут иметь любые размеры, что значительно ускоряет процесс строительства. Исходным материалом для производства строительных блоков служит смесь в виде густого теста. В ее состав обязательно входит цемент. Для повышения прочности и качества изделий используют цемент высшей марки (М400). Непременным компонентом смеси также является вода.

Блоки своими руками можно изготовить с теми параметрами, которые необходимы вашей постройке. В качестве наполнителя используют всевозможные материалы, характеризующиеся низкой ценой и утилизирующиеся как отходы производства, такие как древесные опилки, стружка. Отработано применение в качестве главного компонента различных шлаков, золы, отходов отжига ценных пород ископаемых.

Настоящей находкой стала разработка газобетонной технологии производства таких строительных смесей. Были обнаружены вещества, которые при соединении с другими составляющими во время изготовления строительных блоков выделяли пузырьки газа.

Они так и оставались в теле блока во время сушки. В результате получался легкий материал, обладающий твердостью камня и отличной способностью противостоять внешним воздействиям. Таким способом изготавливают газобетонные блоки.

В строительные блоки добавляются также различные пластификаторы, уменьшающие сколы по краям, облегчающие обрезку и препятствующие образованию трещин во время эксплуатации. В домашних условиях при производстве блоков своими руками в качестве пластификатора нередко используется обычный стиральный порошок.

Схема работы станка

Основным принципом действия устройства для изготовления блоков является вибрация, с помощью которой смесь утрамбовывается в специальных формах. Затем блоки вынимаются и перемещаются на просушку. Вся конструкция напоминает вибростанок.

Вибростол состоит из двух железных листов, между которыми укреплены 4 жесткие пружины, которые всегда найдутся в хозяйстве. Это могут быть пружины, снятые с амортизаторов мопеда, мотоцикла, диванные пружины и т.д.

Вибростол состоит из двух железных листов, между которыми укреплены 4 жесткие пружины, которые всегда найдутся в хозяйстве. Это могут быть пружины, снятые с амортизаторов мопеда, мотоцикла, диванные пружины и т.д.

На верхний лист крепится электродвигатель. Обычно стараются, чтобы он работал спокойно и не вибрировал, но в этом случае наоборот. На выступающую часть вала двигателя крепится деталь со смещенными центрами тяжести, которая при вращении раскачивает двигатель и он трясет железный лист, к которому прикреплен.

Вибрация достигается путем колебания плоскости, которая служит для производства строительных блоков. За счет быстрого перемещения плоскости и крепления на пружинах, амплитуда и сила вибрации увеличиваются, в результате чего масса в формах плотно утрамбовывается.

Вибростол крепится на станину, которая обладает хорошей устойчивостью и надежно опирается на землю. Станина может быть оснащена всевозможными приспособлениями и рычагами для упрощения закладки раствора и выемки готовых изделий. Самая простая конструкция выходит, когда создается станок для производства пескоблока. Остальные смеси, которые обладают повышенной вязкостью или текучестью, требуют специальных условий изготовления.

При изготовлении бетонных блоков, идущих на закладку фундамента, станина имеет большие размеры. В домашних условиях также потребуется ровное пространство для дальнейшей сушки изделий, которая может длиться более 2 недель.