Надежность кабелей в процессе длительной эксплуатации (25-40 лет) во многом связана с интенсивностью старения полимерной изоляции. В настоящее время установлено, что старение полиэтилена, являющегося основным изоляционным материалом для силовых кабелей, в условиях воздействия электрического поля определяется прежде всего наличием неоднородностей в изоляции, возникающих как в процессе производства кабелей, так и свойственных самому изоляционному материалу в исходном состоянии. Если в полимерной изоляции кабеля существуют неоднородности, то в процессе эксплуатации в этой изоляции начинают развиваться проводящие каналы, известные под названием дендритов (древовидных образований) или триингов.

Исследования изоляции кабеля в процессе эксплуатации позволили выявить два типа триингов: триинги чисто электрического происхождения и так называемые водные триинги (в основном электрохимического происхождения).

Триинги электрического происхождения возникают и развиваются только при воздействии переменного тока, а также импульсного при очень высоких напряжениях. Они образуются в местах концентрации напряженности электрического поля, значение которой не приводит к немедленному пробою, но достаточно высоко для ионизации газового включения. При низких напряженностях электрического поля электрические триинги образуют только после очень длительной эксплуатации. При развитии триингов электрического происхождения заметно возрастает уровень частичных разрядов в изоляции кабеля. Поэтому, если в изоляции кабелей отсутствуют полости определенного размера, электрические триинги развиваются достаточно медленно и могут не оказывать влияния на работоспособность кабелей. Максимальный размер включений (полостей) должен быть меньше определенного, при котором возникают частичные разряды при рабочем напряжении. Ориентировочно можно считать, что максимальный размер пустот для кабеля на напряжение 66-69 кВ должен составлять 80 мкм, а на напряжение 110-154 кВ — 50 мкм. Экспериментальные данные свидетельствуют о том, что электрическая прочность кабеля при переменном напряжении зависит от распределения полостей в изоляции, в том числе и малых по размеру, в которых частичные разряды не возникают даже при рабочих напряжениях.

Образование в изоляции водных триингов связано с проникновением в изоляцию кабеля влаги. Этот процесс можно представить следующим образом: наличие влаги в изоляции приводит к конденсации ее в местах неоднородностей, образованию и росту водных триингов с последующим ухудшением электрических характеристик изоляции, в частности снижению электрической прочности, что может привести к пробою кабеля. Влага проникает в изоляцию как в результате процесса диффузии через пластмассовую оболочку, так и через дефекты в оболочке и изоляции под действием электрического поля. Установлено, что в целом проникновение воды в полимер зависит от температуры, электрического поля и типа и количества ионов, содержащихся в воде. Изменение температуры приводит к конденсации воды в микропустотах изоляции кабеля, загрязнениях или неровностях экранов. Дальнейший рост триинга связан с образованием дополнительных микропустот, располагающихся радом с местом зарождения триинга. Считается, что расширение зоны триингообразования обусловливается проникновением молекул в микротрещины материала в результате таких явлений, как электрофорез, диэлектрофорез и силы Максвелла, связанных с наличием электрического поля. На скорость возникновения и роста триингов электрохимического происхождения влияют удельное сопротивление изоляции, молекулярная и микрофизическая структура материала и наличие наполнителей.

При развитии триингов электрохимического происхождения не наблюдается увеличения частичных разрядов или значительного увеличения tgδ, однако сопротивление изоляции заметно снижается. При развитии триингов электрохимического происхождения не наблюдается увеличения частичных разрядов или значительного увеличения tg 5, однако сопротивление изоляции заметно снижается. Внешний вид триингов электрохимического происхождения отличается от триингообразований электрического происхождения (рис. 1). Их каналы значительно меньше, и сами триинги имеют характерные формы (разветвленные древовидные образования или триинги типа «бант» или «бабочка») и даже окраску. Если каналы образуются водой, то они имеют белую окраску, если в воде присутствуют продукты коррозии меди или железа, то темную или голубоватую.

Рис. 1. Триингообразования в полимерной изоляции :

а — триинг электрического происхождения, полученный в лаборатории ВНИИКП;

б — триинг электрического происхождения, выявленный в пробитом кабеле;

в — триинг водного происхождения, полученный в лаборатории ВНИИКП (триинг типа «бант»);

г — триинг водного происхождения, выявленный в пробитом кабеле (триинг типа «веер»)

Скорость образования электрохимического триинга снижается со временем, что объясняется разветвлением канала и созданием экранирующего эффекта, ослабляющего напряженность электрического поля у концов канала. Иногда даже после полного развития канала электрическая прочность изоляции превышает 2 МВ/м, так как размеры каналов в первое время очень малы (менее 1 мкм). Однако со временем размеры каналов увеличиваются и их электрическая прочность снижается, что в конце концов приводит к пробою кабеля. Если при развитии триингов кабель подвергается значительным перенапряжениям, то это может привести к переходу канала электрохимического происхождения в канал электрического происхождения и последующему пробою кабеля.

Разветвленные древовидные образования начинают развиваться на поверхности изоляции, в основном на участке, в котором существует неоднородность структуры изоляции на границе с электропроводящими экранами по жиле или изоляции. Триинги такого типа могут иметь длину до нескольких миллиметров.

Образование триингов приводит к местным концентрациям электрического поля в изоляции кабелей, так как заполненные водой микропустоты образуют диэлектрик с более высокой диэлектрической проницаемостью, чем у основного изоляционного материала. Кроме того, в области триингообразования, где имеются микропустоты, заполненные водой, возникают механические напряжения, способствующие снижению напряженности электрического поля, при которой развивается водный триинг.

Существует также точка зрения, что область изоляции с триингом подвергается со временем более быстрому окислению, быстрее стареет и в результате наступает пробой изоляции.

Необходимость свести к минимуму или подавить процесс триингообразования учитывается при конструировании кабелей с полимерной изоляцией и разработке технологии их изготовления. Главным фактором, влияющим на возникновение и рост каналов, являются местные увеличения напряженности электрического поля в кабеле, которые вызываются неоднородностью поверхности электропроводящих экранов и наличием пустот и загрязнений в изоляции. Поэтому в конструкции кабелей для увеличения однородности поверхности полупроводящих экранов предусматривают обычно уплотненную жилу и замену ленточных экранов на экструдированные.

Применяемая наружная оболочка должна препятствовать проникновению влаги в изоляцию. Это достигается либо увеличением толщины полиэтиленового шланга, либо использованием дополнительного слоя металлической или металлопластмассовой ленты, либо применением в качестве материала оболочки металла.

При производстве кабелей с пластмассовой изоляцией должна обеспечиваться максимальная чистота применяемых изоляционных и электропроводящих материалов. Разрабатываются специальные изоляционные компаунды с повышенной стойкостью к образованию водных триингов. Возможно применение специальных стабилизаторов.

Технологические линии для изготовления кабелей с пластмассовой изоляцией должны обеспечивать наложение экранов и изоляции, по возможности не содержащих пустот, включений и т.п. Причиной образования пустот и загрязнений может быть недостаточная чистота загружаемых в пресс полиэтиленовых гранул, неверно выбранный температурный режим в прессе и охлаждающих устройствах, а также неплотное прилегание экрана к изоляции. Дополнительные требования выдвигаются к оборудованию для наложения сшитого полиэтилена. До недавнего времени был широко распространен способ вулканизации полиэтилена в среде пара. Как показали исследования, при таком способе происходят диффузия пара в изоляцию с образованием микрополостей, в которых при охлаждении конденсируются мельчайшие капельки воды. При достаточно высокой рабочей напряженности поля в изоляции эта влага будет сокращать срок службы кабеля. Поэтому для изготовления кабелей высокого напряжения с изоляцией из сшитого полиэтилена вулканизация должна производиться в беспаровой среде, например в среде инертного газа.

Основные мероприятия, которые необходимо осуществить при организации выпуска кабелей высокого напряжения с пластмассовой изоляцией, сводятся к следующему:

- исключение попадания пыли в полиэтилен как при его изготовлении, так и при транспортировке, загрузке и экструзии;

- обеспечение наложения экранов и изоляции на токопроводящую жилу в один проход через экструдер , для чего следует использовать экструдеры сдвоенного типа (при этом уменьшается количество пустот между изоляцией и экранами);

- использование для сшивки полиэтилена беспаровой среды;

- обеспечение достаточно плавного охлаждения кабеля, выходящего из пресса; наименьшее количество полостей в изоляции получается при охлаждении кабеля под давлением.

Литература:

Ларина Э.Т. Силовые кабели и кабельные линии. — М.: Энергоатомиздат, 1984, 368 с.

Как известно, в последнее время широкое распространение в Украине получили гидроизоляционные материалы и изделия разного типа, а соответственно, разного предназначения, точнее говоря, области применения. В предыдущих статьях мы ознакомили читателя с двумя видами гидроизоляционных материалов » рулонными и полимерцементными. Цель этого материала » дать максимально насыщенную и необходимую для выбора и приобретения какого-либо вида гидроизоляции информацию.

Сегодня речь пойдет о полимерной изоляции, которая является не менее потребляемым и распространенным видом, нежели ранее описанные.

По словам специалистов, применение полимерной гидроизоляции » один из наиболее перспективных путей развития современного строительства, разработка материалов и технологий, направленных как на повышение стойкости вновь создаваемых конструкций и сооружений, так и на восстановление и увеличение ресурса конструкций и сооружений, требующих ремонта. В Украине с успехом применяют полимерные материалы, обеспечивающие повышение стойкости конструкций и сооружений к агрессивным воздействиям окружающей среды, восстановление (и даже увеличение) утраченного ресурса конструкций.

В настоящее время для защиты от воды наиболее широкое распространение получили такие эффективные гидроизоляционные материалы, как акриловые, битумно-полимерные и полиуретановые гидроизоляторы.

Для того чтобы иметь более широкое представление о вышеперечисленных видах полимерной изоляции, следует сказать несколько слов об их составе, а в связи с этим и о наиболее эффективном использовании данных гидроизоляторов в определенных областях, нуждающихся в изоляции.

Полимерные гидроизоляционные композиции (составы) представляют собой пластичные смеси из связующего (смол), добавок (отвердителя, пластификатора, растворителя), наполнителей и красителей. Готовые полимерные составы в зависимости от наличия в них наполнителей и заполнителей называют: грунтовками, эмалями, полимерными мастиками и растворами.

В зависимости от свойств исходного сырья, способа производства и назначения они могут поставляться в виде вязких жидкостей, порошков или гранул. Для гидроизоляции в строительстве применяют материалы на основе фурановых, фенол-формальдегидных, карбамидных, полиамидных смол; пентафталевые, полиуретановые, кремний-органические, полисульфидные и другие материалы.

Как уже было сказано, полимерные материалы используют для всех видов гидроизоляции. Причем наиболее эффективно их применение для гидроизоляции железобетонных промышленных и сантехнических сооружений, очистных сооружений бытовых, канализационных и промышленных стоков, емкостей для хранения агрессивных жидкостей и химической защиты бетона. В большинстве случаев их используют в виде мастик для обмазочной наружной гидроизоляции.

Полимерные композиции в основном предназначены для гидроизоляции сухих поверхностей, однако имеются составы с поверхностноактивными добавками, повышающими адгезию материала к сырому основанию и созданными для гидроизоляции влажных бетонных поверхностей. Как правило, полимерные составы приготавливают на месте работ, смешивая полимерные полупродукты из смол, пластификаторов и отвердителей. В зависимости от состава и назначения материала время жизнеспособности приготовленной смеси находится в пределах от нескольких минут до 2…4 ч.

Битумно-полимерные составы » это материалы на основе битумов, модифицированных полимерами и каучуками. Их добавки улучшают водонепроницаемость, деформативность и долговечность битумных мастик и регулируют технологические и эксплуатационные свойства битумно-полимерных составов.

Битумная мастика представляет собой смесь разжиженного битума с добавками пылевидного и волокнистого наполнителя и используют ее для обмазочной гидроизоляции. В зависимости от места приготовления мастика может быть либо горячей (приготавливаемой на месте), либо холодной, которую приготавливают на специализированном предприятии.

Битумными и битумно-полимерными пастами являются водные эмульсии битума с минеральными эмульгаторами (тонкодисперсными порошками с частицами меньше 5 мкм). Данные пасты используют для грунтовки изолируемой поверхности и в качестве вяжущего при изготовлении холодных асфальтовых мастик.

Асфальтовые мастики » это смесь битумной эмульсионной пасты с минеральными и волокнистыми наполнителями. Причем такие мастики используют при устройстве штукатурной гидроизоляции. Так как мастики приготовлены на основе водной эмульсии битума, их применение возможно для гидроизоляции конструкций, влажность которых существенно выше, чем допускается при использовании оклеечных материалов. Холодные асфальтовые мастики должны быть использованы в короткий срок (не более 5 ч, а при использовании цемента в качестве наполнителя » не более 2 ч). Поэтому мастики приготавливают обычно на месте работы и сразу же их используют.

Как утверждают специалисты, достоинством полимерной гидроизоляции является ее химическая стойкость к большому количеству агрессивных сред, кроме того, она способна покрыть трещины размером до 5 мм (особенно битумно-полимерная).

Но, как и все другие виды гидроизоляторов, полимерные имеют свои недостатки. Наиболее весомые » это низкая температурная стойкость, как правило не выше 60″С; адгезия только к сухим поверхностям (не более 5% влажности); слабая адгезия к бетону (у битумно-полимерной гидроизоляции) и, наконец, она плохо работает на отрыв, т.е. ее не следует применять в условиях отрицательного давления воды. Кроме всего перечисленного, полимерная гидроизоляция зачастую дороже минеральной и полимер-минеральной. Существует еще один момент, о котором необходимо упомянуть, говоря о свойствах полимерной гидроизоляции, » она является паронепроницаемой, однако это свойство может быть как недостатком, так и достоинством, что зависит от конкретного назначения материала.

Как правило, полимерные составы пожароопасны и токсичны, поэтому требуют строгого соблюдения техники безопасности при работе с ними и правил утилизации отходов.

В данный момент на строительном рынке Украины представлено огромное количество отечественных и зарубежных производителей полимерных гидроизоляторов. Причем выбор данной продукции настолько широк, что может удовлетворить наиболее требовательного покупателя и таким образом может быть решена проблема герметизации в любой из требующихся областей применения (полимеры для строительства; для кровель; для полов; для защиты фасадов зданий; для герметизации межэтажных перекрытий, санузлов, бассейнов; для теплоизоляции стен; для реконструкции зданий, мостов и пр.).

Полимеры для защиты стен домов и швов на фасадах зданий

Испанский завод » SODITE, S.A.» представляет свою разработку «Disom-Lastic», которая является эластичным гидроизолирующим акриловым покрытием для бетона, каменной или кирпичной кладки, однако основное предназначение «Disom-Lastic» » это обработка всех видов покрытий и поверхностей, подверженных структурным смещениям. Данное акриловое покрытие представляет собой тиксотропную смесь, готовую к употреблению и легко наносимую на поверхность любого типа. После полимеризации, материал превращается в эластомер, не подверженный разложению и обеспечивающий абсолютную гидроизоляцию. Немаловажным свойством такого эластомера выступает его высокая устойчивость по отношению к ультрафиолетовому облучению. «Disom-Lastic», в зависимости от желания заказчика, может быть поставлен любого цвета, однако стандартными являются белый, серый, черный и цвет красной черепицы.

Хочется обратить внимание, что помимо гидроизоляции стен домов и соединительных швов на фасадах, это акриловое покрытие может быть применено для изоляции стыков дымоходов с кровельным материалом.

Данный материал выгодно отличается от своих аналогов, других типов, таким незаменимым для гидроизолятора свойством, как стойкость в отношении атмосферных воздействий. Кроме того «Disom-Lastic» обладает высоким сцеплением с поверхностью и после нанесения образует непрерывное покрытие без необходимости выполнения швов, заполняя при этом находящиеся на основании мелкие трещины.

Как уже говорилось, полимерные гидроизоляторы довольно просты в использовании, главное соблюдать правила нанесения, которые индивидуальны для каждого из видов. Основное условие для нанесения «Disom-Lastic» » это чистая и сухая поверхность, очищенная от остатков краски, жира, пыли, гравия и грязи любого вида. Продукт следует наносить последовательно несколькими слоями до получения желаемой толщины покрытия. При этом максимальный расход на каждый слой должен быть не выше 1,5 кг/м2.

Содержание сухих веществ в данном материале ограничивается 60-70%, при этом его плотность составляет 1,4 кг/дм3, а плотность высохшей пленки » 1,53 кг/дм3. Причем «Disom-Lastic» обладает достаточно высокой прочностью на растяжение » 10 кг/см2 и твердостью по Шору достигающей 40. Покрытие, выполненное из вышеописанного материала, можно эксплуатировать в широком температурном диапазоне » от -15″С до +100″С, что выгодно отличает этот гидроизолятор от своих аналогов, а вот выполнять гидроизоляционные работы следует только при положительной температуре, причем не ниже +5″С.Расход продукта зависит от области его применения, например для обработки террасы необходимо 2-3 кг/м2, а на обработку фасада » минимум 0,7 кг/м2. Материал расфасован в пластиковые мешки по 5 и 25 кг.

Стоимость 25 кг Disom-Lastic » 227,5 у.е.

Полимеры для защиты стен и полов во внутренних помещениях

Итальянская фирма «MAPEI» известна на рынке Украины как производитель полимерной гидроизоляции. Одной из наиболее потребляемых является готовая к применению однокомпонентная, не имеющая в своем составе растворителей дисперсия Мапегум ВП. Мапегум изготавливают в сером цвете пастообразной консистенции, причем в состав входят синтетические смолы. Данный материал был специально разработан для гидроизоляции трещин во внутренних помещениях под покрытия из керамической плитки и натурального камня. При этом производители предусматривали его применение на различных водопоглощающих поверхностях » гипсокартон, гипсовая штукатурка, ангидридные бесшовные полы, волокнистые плиты, гипсовый настил и минеральные поглощающие поверхности. Однако, помимо перечисленных поверхностей, Мапегум ВП применим и на пористом бетоне, бетоне, цементном бесшовном полу.

Понятно, что для выполнения изолирующих функций в данной области материал должен обладать определенными свойствами, а точнее говоря: стойкостью к известковой воде, растворителям и маслам. Причем в затвердевшем состоянии кроме водоустойчивости, он проявляет стойкость к старению, деформации и температурным перепадам, закрывая трещины.

Основное условие нанесения Мапегум ВП » это правильно подготовленная поверхность, а она должна быть сухой, прочной, сплошной, без усадочных раковин и трещин, препятствующих схватыванию частей, чистой, без остатков масла, пыли или старой краски.

Абсорбирующие минеральные и предварительно не обработанные поверхности необходимо загрунтовать праймером.

При нанесении гидроизолятора минимальная толщина слоя должна составлять 0,5 мм, причем перед нанесением второго слоя необходимо дождаться полного высыхания первого (время высыхания 1…3 ч).

Хочу обратить внимание на то, что материал имеет довольно высокие физико-математические характеристики. Полное отвердение слоя в 1 мм происходит через 12 ч после нанесения, водонепроницаемость такого слоя составляет до 1,5 бар. Мапегум В П сохраняет свои свойства в диапазоне температур от -30 до +100″С. Работа с материалом должна проходить при температуре от +5 до +35″С, т.к. минимальная температура для образования пленки составляет +5″С.

Продукт расходуется в соотношении 1,55 кг/м2 на 1 мм толщины слоя.

Мапегум ВП расфасован в канистры по 5,10 и 25 кг. В соответствии с расфасовкой стоимость гидроизолятора составляет: 90 у.е., 38 у.е. и 24 у.е.

Универсальный полимерный гидроизолятор

Одной из наиболее удачных разработок фирмы «МАРЕІ» является полимерный гидроизолятор Пластимул, который представляет собой густую жидкость черного цвета, состоящую из битумной эмульсии, измельченных наполнителей и присадок фирмы МАРЕІ. Данный материал полностью совместим с цементом и песком, поэтому особенно удобен для ремонта плоских кровель.

Однако это далеко не единственная область, в которой может быть применим Пластимул

Попова А.

Полимерная гидроизоляция // Ватерпас. 2002. №3. C.106-111

Напоминаем: У нас вы можете купить оптом материалы для промышленной (строительной) технической изоляции, в том числе термоизоляции (теплоизоляции), гидроизоляции. Это и минеральная вата, и стекловолокно, экструдированный пенополистрол (полистрол), отражающая теплоизоляция. Производится оптовая продажа изоляционных материалов только проверенных лучших производителей. Цены небольшие. Поставки идут по всей России, со склада в Москве.

Одним из наиболее востребованных материалов при ремонте металлических трубопроводов, а также для их защиты от коррозионного воздействия являются полимерно-битумные ленты.Полимерно битумные ленты изготавливают путем нанесения расплавленной битумно-полимерной мастики на ленту-основу из поливинилхлорида или полиэтилена. Они обладают высокими антикоррозийными свойствами и часто используется для обеспечения надежной изоляции швов и стыков на поверхности различных строительных конструкций и трубопроводов. Также эти материалы широко применяется при необходимости оперативно произвести различные ремонтные работы на трубопроводах различного назначения. В зависимости от рецептуры мастики ленты выпускаются для летнего и зимнего применения.

Полимерно-битумные материалы имеют ряд особенностей, которые и придают им все их преимущества. Во-первых, это полимерное основание, на которое наносится битумная мастика. Полимеры — это высокомолекулярные соединения. Синтетические их разновидности, которые используются в производстве современных материалов таких как Литкор или Пирма, обладают такими замечательными свойствами, как прочность, долговечность, отсутствие трещин и разрывов даже при серьезной нагрузке, имеет также слой битумной мастики, благодаря которой происходит адгезия к трубе. Во время монтажных работ ленту устанавливают мастичным слоем к трубе, не допускают морщин и неровностей. Затем происходит нагревание материала, во время чего мастика закрепляется. Во время остывания образуется надежное соединение, которое выдерживает самые серьезные нагрузки. Полимерно-битумные ленты используется вместе со специальным праймером — грунтовочным материалом, который позволяет добиться лучшего соединения поверхности труб и битумного слоя. Процесс установки изоляции достаточно прост и не занимает много времени. Вместе с тем такая защита является весьма надежной и служит годами, не допуская возникновения коррозии в местах соединения.

Лента полимерно-битумная ЛИТКОР на основе мастики «ТРАНСКОР» предназначена для самостоятельной защиты от коррозии стальных подземных нефтегазопроводов, а также продуктопроводов и водопроводов с температурой транспортируемого продукта до плюс 40°С в конструкциях защитных покрытий № 18 и 21 по ГОСТ Р 51164-98, № 5 и 6 по ГОСТ Р 9.602-2005. Лента ЛИТКОР также применяется для изоляции сварных стыков труб в заводской изоляции и ремонта поврежденных участков. Широкое применение ЛИТКОР нашел при изоляции подземных и наземных резервуаров. Благодаря уникальной, поливинилхлоридной, ленте-основе а также различной ширины рулонов, ЛИТКОР одинаково удобно наносится как ручным так и машинным способом.

В зависимости от рецептуры полимерно-битумной мастики лента ЛИТКОР изготавливается двух типов: ЛИТКОР-Л (летняя) и ЛИТКОР-3 (зимняя).

Лента полимерно-битумная ЛИТКОР-НН относительно новая разработка на основе мастики «БИТКОР-Р» предназначена для защиты от коррозии наружной поверхности подземных стальных нефтегазопроводов, нефтепродуктопроводов и водоводов без ограничения их диаметра при температуре транспортируемого продукта не выше плюс 50°С. Лента используется в конструкциях защитных покрытий № 18 и 21 по ГОСТ Р 51164-98, № 5 и 6 по ГОСТ Р 9.602-2005. ЛИТКОР-НН представляет из себя полимерную поливинилхлоридную (или полиэтиленовую) ленту-основу с нанесенной с одной стороны полимерно-битумной мастикой «БИТКОР-Р».

Лента полимерно-битумная ПИРМА , разработанная в Академии коммунального хозяйства им К.Д. Памфилова, на основе специальной мастики с повышенными адгезионными свойствами предназначена для защиты от коррозии стальных подземных трубопроводов различного назначения с температурой транспортируемого продукта до плюс 40°С, в том числе городских газо-, водопроводов и магистральных нефтегазопродуктопроводов. Лента применяется в конструкциях защитных покрытий № 5 и 6 по ГОСТ 9.602-2005. В качестве· лнты-основы используется лента поливинилхлоридная без липкого слоя. В зависимости от рецептуры полимерно-битумной мастики лента ЛИТКОР изготавливается двух типов: ПИРМА-1-Л (летняя) и ПИРМА-1-3 (зимняя).

Транспортировка нефти, газа и нефтепродуктов по трубопроводам является наиболее эффективным и безопасным способом их транспортировки на значительные расстояния. Этим способом доставки нефти и газа от районов их добычи к потребителям пользуются уже более 100 лет. Долговечность и безаварийность работы трубопроводов напрямую зависит от эффек-тивности их противокоррозионной защиты. Для сведения к минимуму риска коррозионных повреждений трубопроводы защищают антикоррозионными покрытиями и дополнительно средствами электрохимзащиты (ЭХЗ). При этом изоляционные покрытия обеспечивают первичную («пассивную») защиту трубопроводов от коррозии, выполняя функцию «диффузионного барьера», через который затрудняется доступ к металлу коррозионноактивных агентов (воды, кислорода воздуха). При появлении в покрытии дефектов предусматривается система катодной защиты трубопроводов — «активная» защита от коррозии.

Для того, чтобы защитное покрытие эффективно выполняло свои функции, оно должно удовлетворять целому ряду требований, основными из которых являются: низкая влагокислородопроницаемость, высокие механические характеристики, высокая и стабильная во времени адгезия покрытия к стали, стойкость к катодному отслаиванию, хорошие диэлектрические характеристики, устойчивость покрытия к УФ и тепловому старению. Изоляционные покрытия должны выполнять свои функции в широком интервале температур строительства и эксплуатации трубопроводов, обеспечивая их защиту от коррозии на максимально возможный срок их эксплуатации.

История применения защитных покрытий трубопроводов насчитывает более 100 лет, однако до сих пор не все вопросы в этой области благополучно решены. С одной стороны, постоянно повышается качество защитных покрытий трубопроводов, практически каждые 10 лет появляются новые изоляционные материалы, новые технологии и оборудование для нанесения покрытий на трубы в заводских и трассовых условиях. С другой стороны, становятся все более жесткими условия строительства и эксплуатации трубопроводов (строительство трубопроводов в условиях Крайнего Севера, в Западной Сибири, освоение морских месторождений нефти и газа, глубоководная прокладка, строительство участков трубопроводов методами «наклонно-направленного бурения», «микротоннелирования», эксплуатация трубопроводов при температурах до 100 °С и выше, и др.).

Рассмотрим основные типы современных антикоррозионных покрытий трубопроводов заводского и трассового нанесения, их преимущества, недостатки, область применения.

Антикоррозионные покрытия трубопроводов трассового нанесения

Для изоляции трубопроводов в трассовых условиях в настоящее время наиболее широко применяют три типа защитных покрытий:

а) битумно-мастичные покрытия;

б) полимерные ленточные покрытия;

в) комбинированные мастично-ленточные покрытия (покрытия типа «Пластобит»).

Битумно-мастичные покрытия

На протяжении многих десятилетий битумно-мастичное покрытие являлось основным типом наружного защитного покрытия отечественных трубопроводов. К преимуществам битумно-мастичных покрытий следует отнести их дешевизну, большой опыт применения, достаточно простую технологию нанесения в заводских и трассовых условиях. Битумные покрытия про-ницаемы для токов электрозащиты, хорошо работают совместно со средствами электрохимической защиты. В соответствии с требованиями ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» конструкция битумно-мастичного покрытия состоит из слоя битумной или битумно-полимерной грунтовки (раствор битума в бензине), двух или трех слоев битумной мастики, между которыми находится ар-мирующий материал (стеклохолст или стеклосетка) и наружного слоя из защитной обертки. В качестве защитной обертки ранее использовались оберточные материалы на битумно-каучуковой основе типа «бризол», «гидроизол» и др. или крафт-бумага. В настоящее время применяют преимущественно полимерные защитные покрытия толщиной не менее 0,5 мм, грунтовку битумную или битумно-полимерную, слой мастики битумной или битумно-полимерной, слой армирующего материала (стеклохолст или стеклосетка), второй слой изоляционной мастики, второй слой армирующего материала, наружный слой защитной полимерной обертки. Общая толщина битумно-мастичного покрытия усиленного типа составляет не менее 6,0 мм, а для по-крытия трассового нанесения нормального типа — не менее 4,0 мм.

В качестве изоляционных мастик для нанесения битумно-мастичных покрытий применяются: битумно-резиновые мастики, битумно-полимерные мастики (с добавками полиэтилена, атактического полипропилена), битумные мастики с добавками термоэластопластов, мастики на основе асфальтосмолистых соединений типа «Асмол». В последние годы появился целый ряд битумных мастик нового поколения, обладающих повышенными показателями свойств.

Основными недостатками битумно-мастичных покрытий являются: узкий температурный диапазон применения (от минус 10 до плюс 40 °С), недостаточно высокая ударная прочность и стойкость к продавливанию, повышенная влагонасыщаемость и низкая биостойкость покрытий. Срок службы битумных покрытий ограничен и, как правило, не превышает 10-15 лет. Рекомендуемая область применения битумно-мастичных покрытий — защита от коррозии трубопроводов малых и средних диаметров, работающих при нормальных температурах эксплуатации. В соответствии с требованиями ГОСТа Р 51164-98 применение битумных покрытий ограничивается диаметрами трубопроводов не более 820 мм и температурой эксплуатации не выше плюс 40 °С.

Полимерные ленточные покрытия

Полимерные ленточные покрытия за рубежом стали применяться в начале 60-х гг. прошлого века. В нашей стране пик применения полимерных ленточных покрытий пришелся на 70-80 гг., на период строительства целой сети протяженных магистральных газопроводов. К настоящему времени на долю полимерных ленточных покрытий на российских газопроводах приходится до 60-65% от их общей протяженности.

Конструкция полимерного ленточного покрытия трассового нанесения в соответствии с ГОСТ Р 51164-98 состоит из слоя адгезионной грунтовки, 1 слоя полимерной изоляционной ленты толщиной не менее 0,6 мм и 1 слоя защитной полимерной обертки толщиной не менее 0,6 мм. Общая толщина покрытия — не менее 1,2 мм.

При заводской изоляции труб количество слоев изоляционной ленты и обертки увеличивается. При этом общая толщина покрытия должна составлять: не менее 1,2 мм — для труб диаметром до 273 мм, не менее 1,8 мм — для труб диаметром до 530 мм и не менее 2,4 мм — для труб диаметром до 820 мм включительно.

Начиная с 1 июля 1999 г., после введения в действие ГОСТа Р 51164-98, применение липких полимерных лент при трассовой изоляции газопроводов ограничено диаметрами труб не выше 820 мм и температурой эксплуатации не выше плюс 40 °С. Для нефте- и нефтепродуктопроводов допускается применять ленточные покрытия трассового нанесения при изоляции труб диаметром до 1420 мм, но при этом общая толщина покрытия должна составлять не менее 1,8 мм (наносятся 2 слоя полимерной ленты и 1 слой защитной обертки).

В системе полимерного ленточного покрытия функции изоляционной ленты и защитной обертки различные. Изоляционная лента обеспечивает адгезию покрытия к стали (не менее 2 кг/см ширины), стойкость к катодному отслаиванию, выполняет функции защитного барьера, препятствующего проникновению к поверхности труб воды, почвенного электролита, кислорода, т.е. коррозионноактивных агентов. Защитная обертка служит в основном для повышения механической, ударной прочности покрытия. Она предохраняет ленточное покрытие от повреждений при укладке трубопровода в траншею и засыпке его грунтом, а также при усадке грунта и технологических подвижках трубопровода.

Полимерные ленты, защитные обертки поставляются комплектно с адгезионной грунтовкой (праймером) заводского изготовления.

Для наружной изоляции трубопроводов в настоящее время применяются в основном отечественные изоляционные материалы производства ОАО «Трубоизоляция», (г. Новокуйбышевск, Самарской область): адгезионные грунтовки типа «П-001», «НК-50», полимерные ленты типа «НК ПЭЛ-45», «НКПЭЛ-63», «Полилен», «ЛДП», защитная обертка «Полилен О». Основ-ными зарубежными поставщиками изоляционных материалов для нанесения полимерного ленточного покрытия являются фирмы: «Polyken Pipeline Coating Systems» (США), «Altene» (Италия), «Nitto Denko Corporation», «Furukawa Electric» (Япония).

К преимуществам ленточных покрытий следует отнести: высокую технологичность их нанесения на трубы в заводских и трассовых условиях, хорошие диэлектрические характеристики, низкую влагокислородопроницаемость и достаточно широкий температурный диапазон применения.

Основными недостатками полимерных ленточных покрытий являются: низкая устойчивость к сдвигу под воздействием осадки грунта, недостаточно высокая ударная прочность покрытий, экранировка ЭХЗ, низкая биостойкость адгезионного подслоя покрытия.

Опыт эксплуатации отечественных газонефтепроводов показал, что срок службы полимерных ленточных покрытий на трубопроводах диаметром 1020 мм и выше составляет от 7 до 15 лет, что в 2-4 раза меньше нормативного срока амортизации магистральных трубопроводов (не менее 33 лет). В настоящее время в ОАО «Газпром» проводятся масштабные работы по ремонту и переизоляции трубопроводов с наружными полимерными ленточными покрытиями после 20-30 лет их эксплуатации.

Комбинированное мастично-ленточное покрытие

У российских нефтяников большой популярностью пользуется комбинированное мастично-ленточное покрытие типа «Пластобит». Конструктивно покрытие состоит из слоя адгезионного праймера, слоя изоляционной мастики на основе битума или асфальтосмолистых соединений, слоя изоляционной полимерной ленты толщиной не менее 0,4 мм и слоя полимерной защитной обертки толщиной не менее 0,5 мм. Общая толщина комбинированного мастично-ленточного покрытия составляет не менее 4,0 мм.

При нанесении изоляционной битумной мастики в зимнее время ее, как правило, пластифицируют, вводят добавки специальных масел, которые предотвращают охрупчивание мастики при отрицательных температурах окружающей среды. Битумная мастика, наносимая по праймеру, обеспечивает адгезию покрытия к стали, и является основным изоляционным слоем покрытия. Полимерная лента и защитная обертка повышают механические характеристики и ударную прочность покрытия, обеспечивают равномерное распределение изоляционного мастичного слоя по периметру и длине трубопровода.

Практическое применение комбинированных покрытий типа «Пластобит» подтвердило их достаточно высокие защитные и эксплуатационные характеристики. Данный тип покрытия в настоящее время наиболее часто применяют при проведении работ по ремонту и переизоляции действующих нефтепроводов, имеющих битумные покрытия. При этом в конструкции битумно-ленточного покрытия применяют преимущественно полиэтиленовые термоусаживающиеся ленты, обладающие повышенной теплостойкостью и высокими механическими характеристиками, а в качестве изоляционных мастик используют специальные модифицированные битумные мастики нового поколения.

Основные недостатки комбинированного мастично-ленточного покрытия те же, что и у битумно-мастичных покрытий — недостаточно широкий температурный диапазон применения (от минус 10 до плюс 40 °С) и недостаточно высокие физико-механические показатели свойств (ударная прочность, стойкость к продавливанию и др.).

Технология нанесения покрытий в трассовых условиях

Нанесение защитных битумно-мастичных и полимерных ленточных покрытий в трассовых условиях осуществляется после сварки труб и контроля сварных стыков. Для нанесения покрытий используются передвижные механизированные колонны, включающие: трубоукладчики и навесное технологическое оборудование (очистные и изоляционные машины, комбайны и т.д.), перемещающееся по сваренному в «нитку» трубопроводу и выполняющее операции по щеточной очистке, праймированию поверхности труб, нанесению на них защитного покрытия. При выполнении работ в зимнее время в состав оборудования дополнительно вводится передвижная печь для нагрева и сушки труб.

При нанесении битумных покрытий в составе механизированных колонн используются также битумно-плавильные котлы и специальные изоляционные машины. До нанесения покрытий производится очистка труб от грязи, ржавчины, рыхлой окалины. Для очистки поверхности труб применяются скребки, механические щетки и иглофрезы. Праймирование труб осуществляется посредством полива на поверхность труб дозированного количества адгезионного праймера с последующим его растиранием брезентовым полотенцем. На праймированные трубы с использованием изоляционной машины наносится слой горячей битумной мастики, после чего осуществляется нанесение на трубы армирующего материала (стеклохолст), второго слоя битумной мастики и слоя наружной защитной обертки. Ленточные покрытия наносятся на поверхность трубопроводов посредством спиральной намотки на праймированные трубы слоя изоляционной ленты и слоя защитной обертки, с заданным усилием натяжения и величиной нахлеста.

Практический опыт показал, что, несмотря на достаточно высокую степень механизации изоляционных работ в трассовых условиях, данный способ изоляции не обеспечивает качественного нанесения на трубы защитных покрытий. Это обусловлено влиянием погодных условий, отсутствием средств и методов пооперационного технологического контроля, а также недостаточно высокими механическими и защитными свойствами битумных и ленточных покрытий.

Перенос процесса наружной изоляции труб из трассовых условий в заводские или базовые условия не только позволил ускорить темпы строительства трубопроводов, но и в значительной степени повысить качество и надежность их противокоррозионной защиты. При заводской изоляции труб на качество работ не влияют погодные условия, проводится последовательный пооперационный технологический контроль. Кроме того, при изоляции труб в заводских условиях появляется возможность использовать современные изоляционные материалы и технологии их нанесения, которые невозможно реализовать при трассовой изоляции трубопроводов.

Заводские покрытия труб

Для наружной изоляции трубопроводов наиболее часто применяются следующие типы заводских покрытий:

а) заводское эпоксидное покрытие;

б) заводское полиэтиленовое покрытие;

в) заводское полипропиленовое покрытие;

г) заводское комбинированное ленточно-полиэтиленовое покрытие.

Данные типы покрытий отвечают современным техническим требованиям и обеспечивают долговременную, эффективную защиту трубопроводов от почвенной коррозии.

В разных странах отдается предпочтение различным типам заводских покрытий. В США, Англии, Канаде наиболее популярны эпоксидные покрытия труб, в Европе, Японии и России предпочтение отдается заводским покрытиям на основе экструдированного полиэтилена. Для изоляции морских трубопроводов и «горячих» (80-110 °С) участков трубопроводов применяются, как правило, полипропиленовые покрытия. Комбинированные ленточно-полиэтиленовые покрытия используются в основном для изоляции труб малых и средних диаметров с температурой эксплуатации до плюс 40 °С.

Заводское полиэтиленовое покрытие

Впервые однослойные полиэтиленовые покрытия труб на основе порошкового полиэтилена стали применяться в конце 50-х — начале 60-х гг. прошлого века. Технология нанесения однослойного полиэтиленового покрытия аналогична технологии нанесения покрытий из порошковых эпок-сидных красок. Из-за низкой водостойкости адгезии и стойкости к катодному отслаиванию однослойные полиэтиленовые покрытия не получили достаточно широкого применения. Им на смену пришли двухслойные покрытия с «мягким» адгезионным подслоем. В конструкции такого покрытия в качестве адгезионного слоя применялись изоляционные битумно-каучуковые мастики («мягкие» адгезивы) толщиной 150-300 мкм, наносимые по слою праймера, а в качестве наружного ударопрочного слоя использовался экструдированный полиэтилен толщиной не менее 2,0-3,0 мм.

После того как фирмой «BASF» (Германия) был разработан сополимер этилена и эфира акриловой кислоты («Lucalen»), который впервые был опробован в конструкции заводского полиэтиленового покрытия труб в качестве термоплавкого полимерного клеевого подслоя, в практику строительства трубопроводов было внедрено двухслойное полиэтиленовое покрытие с «жестким» адгезионным подслоем. Позднее был разработан еще целый ряд термоплавких клеевых композиций на основе сополимеров этилена и винилацетата, этилена и акрилата. Двухслойные полиэтиленовые покрытия получили очень широкое применение и на долгие годы стали основными заводскими покрытиями труб.

Конструктивно двухслойное полиэтиленовое покрытие состоит из адгезионного подслоя на основе термоплавкой полимерной композиции толщиной 250-400 мкм и наружного полиэтиленового слоя толщиной от 1,6 мм до 3,0 мм. В зависимости от диаметров труб общая толщина покрытия составляет не менее 2,0 (для труб диаметром до 273 мм включительно) и не менее 3,0 мм (для труб диаметром 1020 мм и выше).

Для нанесения двухслойных полиэтиленовых покрытий применяются как отечественные, так и импортные изоляционные материалы (термоплавкие композиции на основе сополимеров — для нанесения адгезионного слоя и композиции термосветостабилизированного полиэтилена — для нанесения наружного слоя). С целью повышения устойчивости двухслойных полиэтиленовых покрытий к воздействию воды и стойкости к катодному отслаиванию при повышенных температурах проводится обработка поверхности очищенных труб (пассивация) раствором хромата. При правильном подборе изоляционных материалов двухслойное полиэтиленовое покрытие обладает достаточно высокими показателями свойств и отвечает техническим требо-ваниям, предъявляемым к заводским покрытиям труб. Оно способно обеспечить защиту трубопроводов от коррозии на срок до 30 лет и выше.

Еще более эффективным наружным антикоррозионным покрытием является заводское трехслойное полиэтиленовое покрытие труб, конструкция которого отличается от двухслойного полиэтиленового покрытия наличием еще одного слоя — эпоксидного праймера. Эпоксидный слой обеспечивает повышенную адгезию покрытия к стали, водостойкость адгезии и стойкость покрытия к катодному отслаиванию. Полимерный адгезионный подслой является вторым, промежуточным слоем в конструкции трехслойного покрытия. Его функции состоят в обеспечении сцепления (адгезии) между полиэтиленовым наружным слоем и внутренним эпоксидным слоем. Наружная полиэтиленовая оболочка имеет низкую влагокислородопроницаемость, выполняет функции «диффузионного барьера» и обеспечивает покрытию высокую механическую и ударную прочность. Сочетание всех трех слоев покрытия делает трехслойное полиэтиленовое покрытие одним из наиболее эффективных наружных защитных покрытий трубопроводов.

Трехслойное покрытие было разработано в Германии и внедрено в практику строительства трубопроводов в начале 80-х гг. прошлого века, На сегодняшний день это покрытие является самым популярным и широко применяемым типом заводского покрытия труб.

В России технология заводской трехслойной полиэтиленовой изоляции труб впервые была внедрена в 1999 г. на ОАО «Волжский трубный завод». В 2000 г. были введены в эксплуатацию производства по трехслойной изоляции труб на ОАО «Челябинский трубопрокатный завод», ОАО «Выксунский металлургический завод», ГУП «Московский опытно-экспериментальный трубозаготовительный комбинат». К настоящему времени технология нанесения трехслойного полиэтиленового покрытия освоена также на предприятиях ЗАО «НЕГАС» (г. Пенза), ООО «Предприятие Трубопласт» (г. Екатеринбург), КЗИТ ООО «Завод изоляции труб» (г. Копейск Челябинской обл.), ООО «Усть-Лабинскгазстрой».

Трехслойное полиэтиленовое покрытие отвечает самым современным техническим требованиям и способно обеспечить эффективную защиту трубопроводов от коррозии на продолжительный период их эксплуатации (до 40-50 лет и более).

Для нанесения трехслойного полиэтиленового покрытия используют специально подобранные системы изоляционных материалов: порошковые эпоксидные краски, адгезионные полимерные композиции, композиции термосветостабилизированного полиэтилена низкой, высокой и средней плотности. В настоящее время при нанесении трехслойных полиэтиленовых покрытий на российских предприятиях применяются исключительно импортные изоляционные материалы: порошковые эпоксидные краски поставки фирм «3M» (США), «BASF Coatings» (Германия), «BS Coatings» (Франция), «DuPont» (Канада); композиции адгезива и полиэтилена поставки фирм «Borealis», «Basell Polyolefins» (Германия), «Atofina» (Франция) и др.

В ЗАО «АНКОРТ» проводятся работы по подбору, комплексным испытаниям и внедрению отечественных изоляционных материалов для трехслойных полиэтиленовых покрытий труб.

Заводское полипропиленовое покрытие

В Европе заводские покрытия труб на основе экструдированного полипропилена занимают 7-10 % от объема производства труб с заводским полиэтиленовым покрытием.

Полипропиленовое покрытие обладает повышенной теплостойкостью, высокой механической, ударной прочностью, стойкостью к продавливанию и абразивному износу.

Основная область применения полипропиленовых покрытий — противокоррозионная защита «горячих» (до 110-140 °С) участков трубопроводов, защита от коррозии морских, шельфовых трубопроводов, подводных переходов, участков трубопроводов, строящихся методами «закрытой» прокладки (проколы под дорогами, прокладка труб методом наклоннонаправленного бурения и т.д.).

Конструкция заводского полипропиленового покрытия аналогична конструкции заводского трехслойного полиэтиленового покрытия труб. Для нанесения покрытия используются порошковые эпоксидные краски, термоплавкие полимерные композиции и термосветостабилизированные композиции полипропилена. Из-за высокой ударной прочности полипропиленового покрытия его толщина может быть на 20-25 % меньше толщины поли-этиленового покрытия труб (от 1,8 мм до 2,5 мм).

Полипропиленовые покрытия имеют, как правило, белый цвет, что обусловлено использованием в качестве основного светостабилизатора добавки двуокиси титана.

К недостаткам полипропиленовых покрытий следует отнести их пониженную морозостойкость. Стандартное полипропиленовое покрытие рекомендуется применять при температурах строительства трубопроводов до минус 10 °С, а температура окружающей среды при хранении изолированных труб не должна быть ниже минус 20 °С. Специально разработанное морозо-стойкое полипропиленовое покрытие может применяться при температурах строительства трубопроводов до минус 30 °С и температурах хранения изолированных труб до минус 40 °С.

Для нанесения заводских полипропиленовых покрытий используются порошковые эпоксидные краски поставки фирм «3M» (США), «BASF Coatings» (Германия), композиции адгезива и полипропилена поставки фирм «Borealis», «Basell Polyolefins». Технология заводской изоляции труб с двухслойным и трехслойным полипропиленовыми покрытиями освоена на ГУП «Московский опытно-экспериментальный трубозаготовительный комбинат» и ОАО «Выксунский металлургический завод». В 2004 г. запланировано внедрение технологии нанесения заводского полипропиленового покрытия на оборудовании ОАО «Челябинский трубопрокатный завод» и ОАО «Волжский трубный завод».

Заводское комбинированное ленточно-полиэтиленовое покрытие

Для противокоррозионной защиты трубопроводов малых и средних диаметров (до 530 мм) в последние годы довольно широко и успешно используется комбинированное ленточно-полиэтиленовое покрытие. Комбинированное ленточно-полиэтиленовое покрытие наносится на трубы в заводских или базовых условиях. Конструктивно покрытие состоит из слоя адгезионной грунтовки (расход грунтовки — 80-100 г/м2), слоя дублированной полиэтиленовой ленты (толщина 0,45-0,63 мм) и наружного слоя на основе экструдированного полиэтилена (толщина от 1,5 мм до 2,5 мм). Общая толщина комбинированного ленточно-полиэтиленового покрытия составляет 2,2-3,0 мм.

В конструкции комбинированного покрытия полиэтиленовая лента, нанесенная по адгезионной грунтовке, выполняет основные изоляционные функции, а наружный полиэтиленовый слой защищает ленточное покрытие от механических повреждений при транспортировке, погрузке и разгрузке изолированных труб, при проведении строительно-монтажных работ.

В качестве изоляционных материалов для нанесения комбинированного покрытия могут использоваться адгезионные грунтовки и дублированные полиэтиленовые ленты поставки фирм «Polyken Pipeline Coating Systems» (США), «Altene» (Италия), «Nitto Denko Corporation» (Япония) или аналогичные отечественные материалы: грунтовки типа «НК-50», «П-001», изоляционные ленты «НК-ПЭЛ 45», «НК-ПЭЛ 63», «Полилен» производства ОАО «Трубоизоляция» (г. Новокуйбышевск Самарской обл.).

По показателям свойств комбинированное ленточно-полиэтиленовое покрытие уступает заводским двухслойным и трехслойным полиэтиленовым покрытиям труб, но в то же время в значительной степени превосходит битумно-мастичные и полимерные ленточные покрытия трубопроводов. Покрытие внесено в российский стандарт ГОСТ Р 51164-98. В настоящее время комбинированное ленточно-полиэтиленовое покрытие применяется преимущественно для наружной изоляции труб нефтегазопромыслового сортамента, а также при строительстве межпоселковых газопроводов низкого давления.

Технология нанесения защитных покрытий в заводских условиях

Нанесение наружных защитных покрытий на трубы в заводских условиях осуществляется с использованием оборудования поточных механизированных линий. В состав поточных линий изоляции труб входят: роликовые транспортные конвейеры, перекладчики труб, узлы очистки (дробеметная или дробеструйная установки), печи технологического нагрева труб (индук-ционные или газовые), узел напыления порошковой эпоксидной краски, экструдеры для нанесения адгезионного подслоя и наружного слоя покрытия, прикатывающие устройства, камеры водяного охлаждения изолированных труб, оборудование для контроля качества покрытия. Состав оборудования поточных линий изоляции труб зависит от типа заводского покрытия и диаметров изолируемых труб.

При нанесении наружных эпоксидных покрытий трубы, прошедшие абразивную очистку, нагреваются в проходной печи до температуры 200-240 °С, после чего на них в специальной камере, в электростатическом поле, производится напыление порошковой эпоксидной краски. При контакте с горячей поверхностью труб происходит оплавление и отверждение эпоксидной краски, формирование защитного покрытия.

Двухслойное и трехслойное полиэтиленовые покрытия могут наноситься на трубы двумя методами: методом «кольцевой» экструзии или методом боковой «плоскощелевой» экструзии расплавов композиций адгезива и полиэтилена. Для труб малых и средних диаметров более предпочтительным способом нанесения покрытий является метод «кольцевой» экструзии. При этом способе изоляции на предварительно очищенные и нагретые до заданной температуры (180-220 °С) трубы, поступающие по линии изоляции без вращения, через двойную кольцевую головку экструдера последовательно наносятся: расплав термоплавкой полимерной композиции (адгезионный подслой) и расплав полиэтилена (наружный защитный слой). Между кольцевой головкой экструдера и изолируемыми трубами создается пониженное давление («вакуумирование»), в результате чего двухслойное покрытие плотно облегает поверхность изолируемых труб по всей их длине и периметру. При нанесении полиэтиленового покрытия по данной технологии обеспечивается наиболее высокая производительность процесса изоляции труб, которая может достигать 15-20 пог. м/мин.

При использовании метода боковой «плоскощелевой» экструзии двухслойное полиэтиленовое покрытие наносится на вращающиеся и поступательно перемещающиеся по линии трубы из двух экструдеров (экструдер по нанесению адгезива и экструдер по нанесению полиэтилена), оснащенных «плоскощелевыми» экструзионными головками. При этом расплавы клеевой и полиэтиленовой композиций в виде экструдированных лент наматываются по спирали на очищенные и нагретые до заданной температуры трубы с перехлестом в один (расплав адгезива) или в несколько (расплав полиэтилена) слоев. После нанесения на трубы покрытие прикатываются к поверхности труб специальными роликами. Изолированные трубы поступают в тоннель водяного охлаждения, где покрытие охлаждается до необходимой температуры, а затем трубы разгоняются по линии и с помощью перекладчиков подаются на стеллаж готовой продукции. При данном способе изоляции покрытие может наноситься на трубы диаметром от 57 до 1420 мм, а производительность процесса изоляции, как правило, не превышает 5-7 пог. м/мин.

Нанесение на трубы трехслойного полиэтиленового и трехслойного полипропиленового покрытий осуществляется по той же технологической схеме, что и нанесение двухслойного покрытия, за исключением введения в технологическую цепочку дополнительной операции — нанесения слоя эпоксидного праймера. Эпоксидный праймер толщиной 80-200 мкм наносится на очищенные и нагретые до необходимой температуры трубы методом напыления порошковой эпоксидной краски, после чего на праймированные трубы последовательно наносятся расплавы термоплавкой композиции адгезива и полиэтилена.

При нанесении на трубы комбинированного ленточно-полиэтиленового покрытия предварительно осуществляется щеточная очистка наружной поверхности труб. Технологический нагрев труб не производится. На очищенные трубы первоначально наносится битумно-полимерная грунтовка, а затем, после сушки грунтовки, осуществляется нанесение на праймированные трубы дублированной изоляционной ленты и наружного защитного слоя из экструдированного полиэтилена. Полиэтиленовый слой прикатывается к поверхности труб эластичным роликом, после чего изолириванные трубы охлаждаются в камере водяного охлаждения.

В современной строительной практике используются материалы для гидроизоляции, отличающиеся назначением, технологией применения, химическим составом и стоимостью. Дадим описание различных типов изоляции от влаги, в зависимости от основных признаков.

- Изоляция подземных частей сооружений от влаги и воды. Это фундаменты, подземные этажи, тоннели, шахты, и т.д.

- Гидроизоляция гидротехнических сооружений.

- Защита резервуаров для воды и чаш бассейнов.

- Гидроизоляция внутренних конструкций зданий (полов, стен, перегородок) в мокрых и влажных помещениях, изоляция полов по грунту от проникновения влаги из почвы.

- Изоляция кровли.

Современные кровельные мастики позволяют делать такие «веселенькие» крыши

Способы применения

- Поверхностное нанесение обмазкой либо окраской.

- Напыление с помощью специального оборудования.

- Инъецирование в толщу строительного материала.

- Оклейка поверхности листами либо рулонами.

- Монтаж жесткого листового материала.

- Засыпка гидроизоляции в опалубку либо полости.

- Монолитная (литая) изоляция.

При устройстве литой изоляции залитая смесь выравнивается с помощью специальных скребков и оставляется на некоторое время до полного затвердевания

Химический состав

- Гидроизоляционные материалы на основе минерального сырья: глина, керамика, цемент, асбест. Наполнителем может служить песок, хризолитовый асбест.

- Органические материалы на основе продуктов нефтепереработки и сложных полимеров.

Типы гидроизоляционных материалов

Попробуем классифицировать материалы для гидроизоляции по группам, объединив их как по химическому составу, так и по технологии применения:

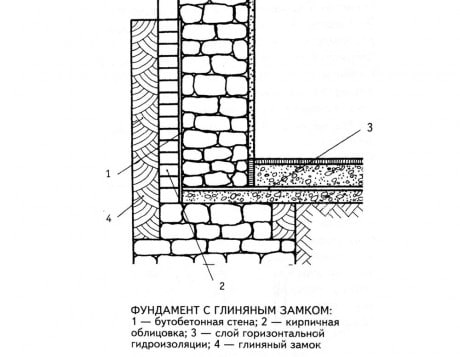

Глина

Глина — минерал, уже много столетий использующийся для гидроизоляции подвалов и фундаментов зданий. Слой жирной глины около 20 см, набитый в опалубку снаружи фундамента, надежно защищает его от проникновения воды. В последнее время появились маты из саморасширяющейся под действием влаги бентонитовой глины в геотекстильной оболочке. Хорошо обожженная керамика также не пропускает воду. Керамическая черепица, как всякое кровельное покрытие, надежно защищает крышу от осадков.

Традиционное решение гидроизоляции подвала из тех времен, когда рубероид купить было негде. При этом в доме было сухо

Битумные мастики

До конца XIX века строителям были известны только довольно дорогие сланцевые битумы. Изобретение технологии нефтепереработки позволило наладить производство дешевых и доступных битумных материалов. Нефтяные битумы абсолютно влагонепроницаемы. Из них изготавливают разжиженные составы: мастики и праймеры. Наносят обмазкой кистью, валиком либо пневмораспылителем. Для специальных целей применяют битумные эмульсии и пасты. Праймер имеет более жидкую консистенцию, лучше впитывается в минеральную поверхность, служит грунтом. Мастики применяются в качестве клеевого состава для приклеивания рулонных гидроизоляционных материалов на плоские кровли, подземные части зданий, стяжки полов. Практикуется также выполнение обмазочной гидроизоляции фундаментов несколькими слоями битумной изоляции. Однако, надежность такого покрытия намного ниже, чем при использовании рулонных битумных материалов.

Основной недостаток нефтяных битумов — их нестойкость к атмосферным воздействиям, в первую очередь к ультрафиолетовому излучению. Незащищенный битум уже через год-два становится хрупким и растрескивается. Битум имеет относительно неплохую адгезию с бетоном, с кирпичом несколько хуже. Наносится только на сухую поверхность. В случае намокания бетона или кирпича изнутри и возникновения даже небольшого подпора влаги отслаивается. Поэтому устройство гидроизоляции фундаментов возможно только снаружи. С поверхностью материалов на основе битума впоследствии не входит в сцепление ни один другой отделочный либо теплоизоляционный материал. Штукатурные и теплоизоляционные слои на изолированные вертикальные поверхности фундаментов приходится крепить механическим способом.

Значительно улучшить свойства битума, повысить стойкость к внешним воздействиям и срок службы мастик позволяют модифицирующие полимерные добавки. Битумные составы, содержащие полимерные компоненты и разжиженные органическими растворителями, намного дольше обычных сохраняют эластичность.

Мастичное покрытие фундамента просто в устройстве и обходится недорого, но на хорошую защиту и долгий срок службы рассчитывать не приходится

Рулонные материалы на битумной основе

Многокомпонентный материал, битумная масса наносится на армирующую основу. В состав могут входить модифицирующие добавки и наполнители. Наполнители в небольшом количестве применяют для увеличения толщины полотна. Это измельченные до состояния муки минералы: андезит, мел, шпаты, доломит.

Толь и рубероид — наиболее дешевые рулонные материалы, производятся путем пропитки бумаги и картона битумом без модификаторов. Толь годится только в качестве подкладочного материала. Оклейкой рубероидом выполняют гидроизоляцию фундаментов, полов, кровель. Выпускаются специальные разновидности для кровельных работ с защитной посыпкой из каменной крошки. Срок службы таких покрытий, если они не защищены от атмосферных воздействий, невысок. Уже через пять лет рулонные материалы на основе чистого битума теряют эластичность и разрушаются.

Битумно-полимерные рулонные гидроизоляционные материалы за счет модификации битума сложными полимерными составляющими служат гораздо дольше — до четверти века. Основой для них служат стеклянные и полимерные холсты, сетки. Толщина может достигать 4 мм. Выпускается множество разновидностей для различных видов работ, в том числе с цветной защитной каменной посыпкой для верхних слоев кровли. На горизонтальную поверхность полов рулонную гидроизоляцию можно приклеить на холодную мастику. Фундаменты и кровли оклеиваются горячим способом. Современные наплавляемые материалы имеют изображения-индикаторы, по которым можно определить необходимую степень нагрева при оклейке. Перегрева допускать нельзя, иначе полимерные модификаторы выгорят и характеристики опустятся до уровня рубероида.

При устройстве наплавляемой битумно-полимерной изоляции очень важно соблюдать правильный температурный режим. В случае недогрева материал не приклеится как следует, перегрева — потеряет свойства

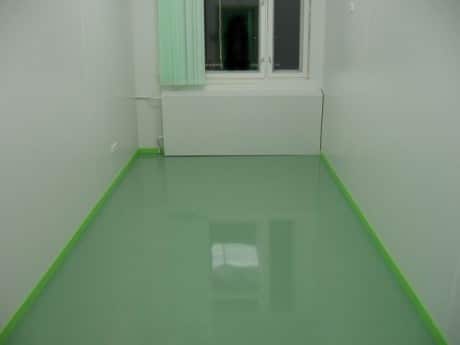

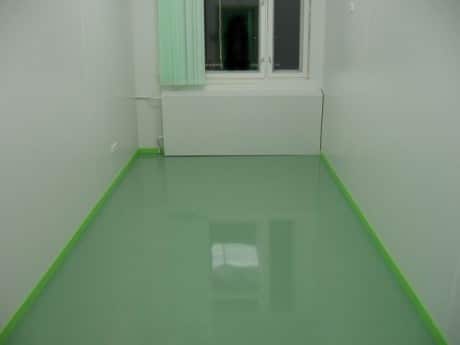

Полимерная гидроизоляция

Эта гидроизоляция имеет более высокую степень эластичности и служит дольше полимерно-битумной. Эпоксидные составы отличаются еще и очень высокой прочностью и стойкостью к механическим воздействиям. Производятся полимерные изоляционные материалы в виде мастик. Как правило, двухкомпонентные наносятся вручную или распылением под давлением. К этой же группе относятся напыляемая гидроизоляция из жидкой резины. Мастичное полимерное покрытие не уступает по свойствам битумному рулонному, но стоит дороже.

Полимерное покрытие бетонной чаши бассейна на основе эпоксидных смол эстетично, водонепроницаемо и весьма прочно

Рулонная полимерная гидроизоляция (мембраны) прочна и весьма долговечна, применяется при проведении кровельных работ на ответственных объектах, для защиты от влаги и корней растений конструкций зеленых крыш. Цветные ПВХ-мембраны служат одновременно отделочным и гидроизоляционным слоем чаш бассейнов.

Полотнища полимерных мембран нельзя склеивать, их сваривают между собой специальным инструментом

Цементная и полимерцементная изоляция

Цементная гидроизоляция широко применяется лишь два-три десятилетия. Способность цемента задерживать воду была известна давно, но только с изобретением соответствующих полимерных добавок удалось получить продукт, способный на равных конкурировать с битумными материалами. В состав изоляции, кроме цемента и полимеров, входит наполнитель — очень мелкий кварцевый песок. При этом работать цементно-полимерными составами намного проще. Затворяя в воде сухие смеси, их наносят вручную с помощью шпателя или кисти в один-три слоя.

Цементные материалы имеют превосходную адгезию с любыми минеральными поверхностями, но успешно применяются и для изоляции металлических конструкций (в том числе резервуаров). В отличие от битумных материалов, цементную гидроизоляцию можно наносить на влажную поверхность. Так как внутренняя влажность конструкций не влияет на состояние гидроизоляционного слоя, цементно-полимерные составы наилучшим образом подходят для выполнения внутренней гидроизоляции влажных подвалов, бетонных и кирпичных резервуаров. Они способны выдерживать большое давление воды изнутри конструкции. Существуют специальные ремонтные составы (гидропломбы), которыми за считанные минуты можно устранить несильную течь из трещины в монолитном бетоне или шва в сборном. В корабельном деле применяют гидропломбы, которыми заделывают отверстия в корпусе судна прямо в морской воде.

Основная сфера применения цементно-полимерных смесей — гидроизоляция подвальных этажей, фундаментов, чаш бассейнов, прочих подземных сооружений. Достоинства — надежность, простота применения и дешевизна. Главный недостаток — отсутствие пластичности. При возникновении трещины в бетоне цементный слой также треснет. Для решения этой проблемы разработаны специальные цементно-полимерные двухкомпонентные эластичные составы.

Перед использованием сухая цементная смесь затворяется жидким полимерным составом. Наносится кистью либо шпателем в два слоя. Между слоями располагают слой армирующей стеклопластиковой сетки. Такое покрытие чрезвычайно прочно и надежно, способно поглощать довольно большие деформации (не меньшие, чем рулонные битумно-полимерные покрытия), но обходится довольно дорого. Под первый слой изоляции во внутренние углы чаш бассейнов, прочих резервуаров рекомендуется устанавливать специальные сверхэластичные резинополимерные ленты.

В отличие от битумной, цементной гидроизоляцией можно обрабатывать влажные поверхности. Это легкий в работе «погодонезависимый» материал

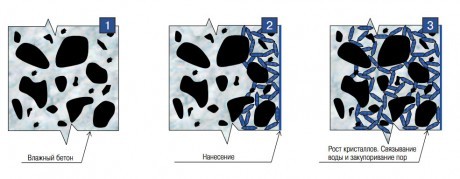

Составы проникающего действия

Так именуют группу разных по химическому составу материалов, которые объединяет общее свойство: изоляционный состав проникает через капилляры в материал минерального основания (бетон, керамический кирпич) на большую глубину, несколько сантиметров. Существуют различные проникающие составы: жидкие грунтовки (пропитки) и затворяемые обмазочные сухие смеси. Смеси изготавливают на цементно-полимерной основе с введением в их состав специальных добавок. Наносят на поверхность либо нагнетают в трещины и пустоты под давлением. Глубокопроникающими пропитками обрабатывают конструкции снаружи.

Еще одна группа проникающих составов предназначена для надежной гидроизоляции конструкций прямо в их толще, часто применяется при реставрации и реконструкции. Например, стены подвала существующего здания не имеют горизонтальной изоляции, и влага поступает через подошву фундамента. В этом случае можно выполнить так называемую отсечку. Для этого в месте, где необходимо остановить влагу, сверлят с определенным шагом наклонные каналы и заливают в них изолирующий состав. Технология называется инъекцированием, а место отсечки влаги — инфильтрационной завесой.

Полимеры, применяемые в проникающих составах, различны. Как правило, используются различные сочетания акриловых сополимеров, фурановых и карбамидных смол с солями щелочных и щелочноземельных металлов. Соли под действием влаги кристаллизуются, закрывая поры в материале. Полимеры способствуют их глубокому проникновению, улучшают свойства. Отличие проникающей изоляции от других типов гидроизоляции в том, что ее свойства со временем улучшаются: кристаллизация солей продолжается и после нанесения состава не один год.

Проникающая изоляция под воздействием влаги постепенно «врастает» в бетон или полнотелый кирпич, с каждым годом улучшая защиту

Кроме перечисленных, существуют и менее распространенные материалы для гидроизоляции. Это литая гидроизоляция толщиной 20-50 мм из горячих асфальтовых мастик и наполнителей (керамзит, перлит). Применяют также монтаж твердых листовых водонепроницаемых материалов (металлы, пластики, стеклопластики, обработанные асбестоцементные листы) с герметизацией швов битумными и полимерными мастиками и лентами. В строительстве гидротехнических сооружений используются специальные полимерно-солевые добавки для бетона, значительно снижающие его водопоглощение по всей массе.

Ассортимент современных гидроизоляционных материалов весьма разнообразен. Они заметно разнятся по свойствам, способу применения, качеству, долговечности, стоимости. В каждом конкретном случае выбор в пользу того либо иного типа изоляции зависит от цели (изоляция фундаментов, полов, кровель и т.д.), возможности использования той или иной технологии (погодные условия, влажность материала и наличие спецоборудования накладывают ограничения), объема работ и бюджета стройки. Некоторые технологии просты (обмазочная цементная изоляция) и могут быть выполнены самостоятельно. Другие (наплавляемая битумно-полимерная изоляция) требуют наличия профессиональных навыков и недешевых инструментов. Учитывая то, что в большинстве случаев брак в устройстве изоляционных покрытий исправить либо невозможно вообще, либо более чем затратно, имеет смысл поручить устройство гидроизоляции проверенным и опытным профессионалам.