Железнодорожные шпалы, как и множество других стандартных изделий из древесины, имеют свои стандартные размеры, которые широко распространены и используются в разных странах. Эти стандарты необходимы для того, чтобы деревянные шпалы и размеры их соответствовали требованиям международного взаимодействия и правилам транспортного соединения.

Какие бывают шпалы

В ЖД транспорте сегодня использование деревянных конструкций не настолько хорошо развито, как использование железобетонных конструкций, но большинство временных железнодорожных путей составляют именно из древесины. Она подходит лучше всего благодаря легкости укладки, кроме того вес таких конструкций позволяет намного больше и быстрее транспортировать их к месту назначения для использования.

Каждая шпала имеет определенные параметры, которые соответствуют стандартам согласно ГОСТ 78-2004 — документу, принятому в Минске для всего СНГ.

Среди параметров этих деревянных конструкций главными являются следующие:

- длина;

- нижняя ширина;

- верхняя ширина;

- высота пропилов.

Кроме этих параметров также определяют типы и формы шпал. Согласно классификации и государственному стандарту определяют три типа этой деревоконструкции для ЖД. Есть также несколько особенностей, обусловливающих обработку шпал, о которых также будет описана ниже.

Типы, формы и стандарты

Из трех типов, которые используется сегодня в странах СНГ, известны следующие:

- для основных путей железнодорожного движения (1 тип);

- для установки на станциях и на подъездных участках (2 тип);

- для использования на промышленных объектах и предприятиях (3 тип).

Стоит отметить, что все типы имеют одинаковую длину, которая составляет 2750 миллиметров.

Для первого типа , на котором размещают обычно основную железную дорогу, характерны следующие размеры. При толщине 180 миллиметров, нижняя и верхняя ширины соответственно составляют 250 и 210 миллиметров.

Второй тип , который используется на станционных участках или подъездах к ним, на 20 миллиметров уже и настолько же ниже для этого типа высота пропила. Соответственно толщина составила 160 миллиметров, а пропилы сделаны высотой 130 миллиметров. При этом показатели ширины снизу и сверху у этого типа составляет 230 и 195 миллиметров соответственно.

Шпалы третьего типа самые тонкие, толщина их составляет 150 миллиметров. При этом высота пропила — 105 миллиметров. Ширина снизу для 3 типа такая же, как и для 2, а сверху она на 5 миллиметров уже. Показатели ширины составляет соответственно 230 и 190 миллиметров.

Кроме указанных линейных размеров железнодорожные конструкции из дерева в странах СНГ также отличают по форме:

- самой распространенной из всех форм считается обрезная , в основе сечение которой находится правильный квадрат;

- существует также вид полуобрезной шпалы, для которой характерно отсутствие одного из углов;

- необрезная шпала имеет особенность — ее противоположные грани прорезаются с обеих сторон; это характерно для шпалы б/у.

Зависимость веса от технологии производства

Чтобы определить вес деревянной шпалы нужно исходить из 2 параметров. Благодаря стандартным размерам толщины, ширины и длины обычно легко сосчитать объем этого деревянного элемента.

Таким образом первый тип шпалы имеет объем 123,7 дм³, а второй тип — 101,2 дм³.

Эти показатели объема приблизительные, поскольку для ширины нижней пласти шпалы допускаются отклонения до 5 миллиметров. Это же касается показателей толщины и длины, для которых при этом допустимые отклонения составляют 5 и 20 мм соответственно.

Важно знать, что структура древесины, а также ее плотностные и качественные характеристики должны сохраняться после обработки, которая обязательно проводится перед их использованием. Это обработка включает в себя антисептическую обработку и пропитку влагостойким составом.

Зная объем и породу дерева, из которого сделана шпала, можно определить приблизительно, сколько она должна весить. Для этого нужно определить плотность древесины после обработки.

На характер железнодорожной шпалы из древесины влияет вполне объяснимый фактор: из-за разного количества на различных территориях тех или иных пород дерева, в отдельных странах СНГ допускается использование для деревянного железнодорожного покрытия нескольких твердых пород.

Изготовление шпал

В изготовлении шпал используются абсолютно разные породы — от красного клена до дуба, от бука до эвкалипта, от сибирской лиственницы до хвойных пород. Поэтому вес деревянной конструкции однозначно определить тяжело, не зная породы дерева, из которой она состоит, поскольку стандартизированы только общие размеры.

Если по форме можно определить объем опоры, то плотность определяется именно породой дерева и характером обработки. Шпалы при этом не изменяют своих характеристик, поскольку их обрабатывают специальными методами.

В отдельной камере, заполненной креоазотом, а также продуктами нефтепереработки шпалы прокалывают и содержат так для того, чтобы они пропитались влагоотталкивающими веществами. Процесс осуществляется в вакуумной среде, благодаря чему после пропитки лишние составы удаляются.

Для того, чтобы завершить производство железнодорожной шпалы, используют просушку, которая дает в результате водно-дисперсную поверхность. Не исключено также использование в процессе изготовления и других пропиток.

В процессе строительства железной дороги необходимо две главные составляющие: рельсы и шпалы, выступающие опорой для них. В большинстве случаев используется элементы из дерева (сосна, береза, пихта и прочее), отличающиеся по размерам, весу, длине и прочим техническим характеристикам.

Как и другие типы опор, деревянные шпалы имеют как свои преимущества, так и недостатки. К основному недостатку относится восприимчивость древесины к гниению, особенно в тех местах, которые соединяются с жд рельсами. Однако, преимуществ у таких шпал гораздо больше:

- Простота в обработке материала;

- Высокая упругость при небольшом весе;

- Хорошее взаимодействие с основанием;

- Устойчивость к температурным перепадам.

Благодаря своим преимуществам, пропитанные шпалы применяются без каких-либо ограничений. В результате своего хорошего взаимодействия с основанием, они используются не только в процессе укладки жд путей, но в области строительства. Их вес и прочность позволяют выдерживать под собой тяжелые грузы.

Технические условия

ГОСТ стандарт 78-2004 вступил в силу с 01.01.2006 года. Он распространяется на деревянные опоры, предназначенные для железнодорожных дорог с широкой колеей. Областью их применения могут служить: строительство и ремонт жд дорог, где колеи имеют длину до 1,52 м, строительство зданий и сооружений. Средний вес составляет 80-90 кг.

Согласно гост 78-2004 шпалы из дерева подразделяются на три типа:

- тип предназначается для главных путей;

- для стационарных и объездных путей;

- для малоиспользуемых подъездных путей, находящихся на промышленной территории.

Ремонт

При неправильной эксплуатации шпал происходит их быстрое разрушение. Именно поэтому их пропитывают специальными антисептиками. Таким образом, осуществляется защита от губительного воздействия плесени, грибка, а также различных насекомых.

Пропитанные шпалы обладают более продолжительным сроком службы.

После ремонта жд путей, изделия сортируются на три типа:

- Главные и прочие пути, относящиеся к 1-3 классу. Размер в области зарубки составляет минимум 14 см. Отсутствуют расколы и гниль.

- Все пути 3-4 класса. Размер в месте зарубки минимум 13 см, втулки не выходят на нижнюю часть пастели, нет гнили торцевой части.

- Любые пути, относящиеся к 5 классу. Сюда относятся деревянные шпалы, которые не вошли в первые две группы с размером в области зарубки от 12 см.

Согласно ГОСТ 78-2004 шпалы после ремонтных работ должны отвечать следующим требованиям:

- Без видимого присутствия гнили.

- Старые отверстия от креплений заделаны специальными пробками, а новые уже подготовлены.

- Концы защищены от растрескивания скобами, винтами и прочими элементами.

- Размеры трещин имеют допустимые значения и обработаны антисептиками и гидроизоляционным материалом.

В результате неправильной эксплуатации и прочих факторов, срок службы опор может сократиться.

Чтобы понять, что данные элементы пришли в негодность, существует ряд признаков:

- Размер костыльных отверстий превышает 3 см.

- Присутствует гниль или выколы под подкладкой.

- Гниение торцов.

- Изломы, проходящие поперек шпалы.

Типы обработки

В процессе производства шпал, чтобы увеличить срок службы, могут использоваться разного рода пропитки для древесины. Они могут быть масляные и водорастворимые.

Первый вид изготавливается из продуктов каменного угля и древесины. Он может использоваться как в твердом виде, так и путем смешивания с растворами и маслами. Второй вид также может выпускаться в виде раствора и на вес (в твердом состоянии).

Для увеличения срока службы путей при помощи масляных антисептиков оптимальным выбором является каменноугольное масло для пропитки. Оно активно используется в производстве шпал на территории США, Европы и РФ.

Деревянные шпалы могут использоваться не только в железнодорожной области. Благодаря их весу и прочности, они активно применяются при возведении новостроек. А специально используемые пропитки лишь улучшают их свойства и технические характеристики.

Шпалы являются наиболее важным видом подрельсовых оснований и служат для восприятия давления от рельсов и передачи его на балластный слой. Кроме того, шпалы предназначены для крепления к ним рельсов и обеспечения постоянства ширины колеи. Помимо шпал к подрельсовым основаниям относятся мостовые и переводные брусья, отдельные опоры в виде полушпал, а также сплошные опоры в виде плит и рам. Необходимо, чтобы шпалы были прочными, упругими и дешевыми, а также обладали достаточно высоким электрическим сопротивлением. Материалом для шпал служат дерево, железобетон и металл .

Достоинствами деревянных шпал являются легкость, упругость, простота изготовления, удобство крепления рельсов, высокое сопротивление протеканию тока в рельсовых цепях. К недостаткам таких шпал относятся сравнительно небольшой срок службы (15… 18 лет) и значительный расход деловой древесины. Для увеличения срока службы деревянные шпалы пропитывают масляными антисептиками. Для изготовления шпал обычно используются сосна, ель, пихта и лиственница, реже — кедр и береза .

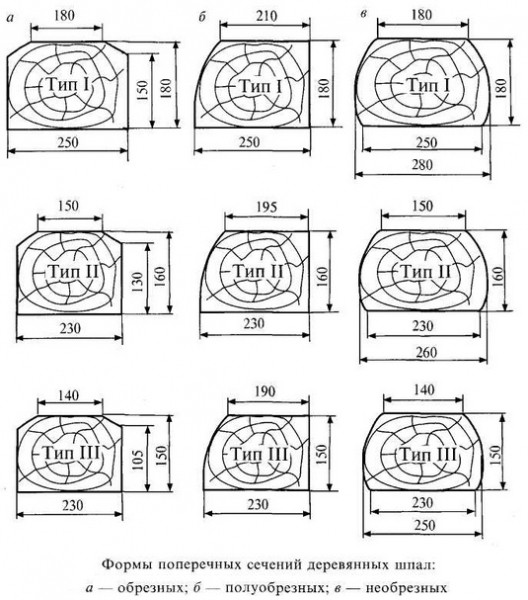

По форме поперечного сечения деревянные шпалы подразделяют на обрезные, опиленные с четырех сторон, полуобрезные, у которых опилены три стороны, и необрезные, имеющие опиленные поверхности только сверху и снизу.

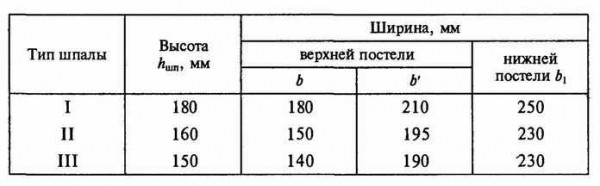

В зависимости от назначения деревянные шпалы изготавливают трех типов. Шпалы I типа предназначены для главных путей магистральных железных дорог, II типа — для станционных и подъездных путей и III типа — для путей промышленных предприятий. Размеры поперечного сечения шпал в зависимости от их типа приведены в таблице. Стандартная длина деревянных шпал 2750 мм.

Для особо грузонапряженных участков изготавливают шпалы длиной 2800 мм .

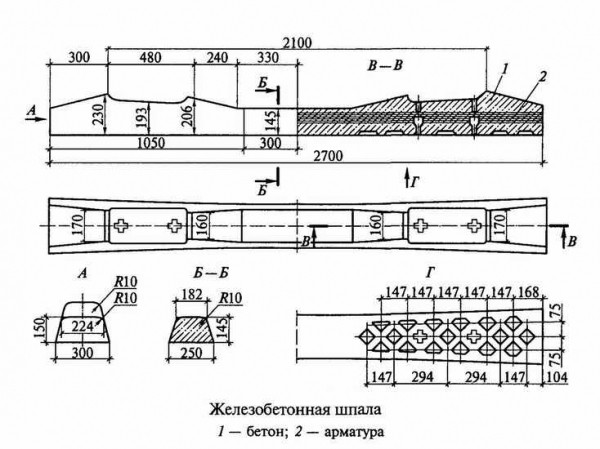

На железных дорогах России наряду с деревянными получили широкое распространение железобетонные шпалы с предварительно напряженной арматурой Их достоинствами являются долговечность (40…50 лет), обеспечение высокой устойчивости пути и плавности хода поездов, что обусловлено одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд. Благодаря указанным качествам они уже используются на главных путях всех основных направлений сети, в том числе на участках скоростного движения поездов.

К недостаткам железобетонных шпал относятся большая масса, наличие электропроводности, высокая жесткость и сложность крепления рельсов к ним. Для повышения упругости пути с железобетонными шпалами под рельсы укладывают амортизирующие прокладки. Во избежание утечки электрического тока применяют рельсовые скрепления специальной конструкции с электроизоляционными деталями .

Железобетонные шпалы изготавливают из тяжелого бетона с арматурой из стальной углеродистой холоднотянутой проволоки периодического профиля диаметром 3 мм .

В зависимости or вида рельсового скрепления железобетонные шпалы подразделяют на два типа: Ш1 — для раздельного клеммно болтового скрепления типа КБ с болтовым соединением подкладки со шпалой и Ш2 — для нераздельного клеммно-болтового скрепления типа БПУ с болтовым соединением подкладки или рельса со шпалой .

Металлические шпалы не получили распространения в нашей стране из-за значительного расхода металла, высокой электропроводности, большой жесткости, подверженности коррозии и неприятного шума при движении поездов .

Порядок расположения шпал по длине рельсового звена называют их эпюрой. На железных дорогах России применяют три эпюры, соответствующие укладке 1600, 1840 и 2000 шпал на 1 км пути .

На станциях метро и при устройстве смотровых канав в депо вместо сплошных шпал используются полушпалы, заглубленные в бетон .

ШПАЛЫ ДЕРЕВЯННЫЕ ДЛЯ ЖЕЛЕЗНЫХ

ДОРОГ ШИРОКОЙ КОЛЕИ

Технические условия

1. Технические требования.

1.1 Шпалы должны изготовляться из древесины сосны, кедра, ели, пихты, лиственницы и березы

1.2 Типы и размеры.

1.2.1 В зависимости от назначения шпалы должны изготовляться трех типов:

- I — для главных путей;

- II — для станционных и подъездных путей;

- III — для малодеятельных подъездных путей промышленных предприятий.

1.2.2 По форме поперечного сечения шпалы подразделяются на три вида:

- Обрезные — пропилены четыре стороны (черт. 1);

- полуобрезные — пропилены три стороны (черт. 2);

- необрезные — пропилены две противоположные стороны, две другие могут быть пропилены частично (черт. 3).

|

|

1.2.3 В зависимости от типов размеры шпал должны соответствовать указанным в Таблице 1.

Таблица 1.

| Тип шпалы | Толщина h | Высота пропиленных боковых сторон h 1 |

Ширина | Длина | ||

|---|---|---|---|---|---|---|

| Верхней пласти, не менее |

Нижней пласти | |||||

| b | b I | b 1 | ||||

| Тип I | 180+5 | 150 | 180 | 210 | 250+5 | 2750+20 |

| Тип II | 160+5 | 130 | 150 | 195 | 230+5 | 2750+20 |

| Тип III | 150+5 | 105 | 140 | 190 | 230+5 | 2750+20 |

Примечания

1. Шпалы типа II толщиной 155 мм следует относить к типу III.

2. Ширина верхней пласти необрезных шпал типа I должна быть не менее 155 мм.

3. Допускаются шпалы типа I с шириной нижней пласти 230 мм и шпалы типов II и III — 250 мм в количестве не более 10% в партии.

4. Ширина нижней пласти b 2 не должна превышать 280 мм.

1.2.4 Размеры шпал установлены для древесины с влажностью не более 22 %. При большей влажности шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1, а для лиственных пород — по ГОСТ 6782.2.

1.3 Характеристики.

1.3.1 Качество древесины шпал должно соответствовать требованиям, указанным в Таблице 2.

1.3.2 В партии допускается 15% шпал с нормами ограничения пороков, установленными в Таблице 3.

1.3.3 Пласти шпал, а в обрезных шпалах и боковые стороны, должны быть взаимно параллельны. Непараллельность не должна быть более 10 мм на всю длину шпалы.

Таблица 2.

| Порок древесины по ГОСТ 2140-81 |

|

|---|---|

| 1. Сучки сросшиеся, частично сросшиеся и несросшиеся: | |

| а) здоровые (светлые, темные, с трещинами) | В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях — не более 110 мм. |

| б) загнившие и гнилые | |

| в) табачные | В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях не более 60 мм. |

| 2. Двойная сердцевина | Не допускается |

| 3. Ядровая и наружная трухлявая гнили | Не допускается |

| 4. Грибные ядровые пятна (полосы) | Допускаются, не более 25 % соответствующей площади торцов, пластей и боковых сторон |

| 5. Заболонная гниль: | |

| а) мягкая | Не допускается |

| б) твердая | Не допускается |

| 6. Ложное ядро | Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3 толщины шпалы. |

| 7. Глубокая червоточина | Допускается в количестве не более 6 шт. на 1 м длины шпалы |

| 8 Трещины: | |

| а) метиковая | Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть |

| б) отлупная | Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

| в) морозная | Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

| г) от усушки боковая | Допускается длиной не более 450 мм каждая. |

| д) от усушки сквозная | Допускается протяженностью по длине шпалы не более 100 мм. |

| 9. Наклон волокон | Допускается не более 10 % |

| 10. Проросль | |

| 11. Заруб и запил | Не допускается в местах укладки путевых подкладок |

| 12. Покоробленность: | |

| а) простая | Допускается со стрелой прогиба, мм, по пластям — не более 10 и по боковым сторонам — не более 100 |

| б) крыловатость | Допускается не более половины нормы простой покоробленности. |

| 13. Кривизна: | |

| а) простая | Допускается по боковым сторонам необрезных и полеобрезных шпал со стрелой прогиба не более 50 мм. |

| б) сложная | Допускается не более половины нормы простой кривизны. |

| 14. Скос пропила торцов шпал по отношению к продольной оси | Допускается не более 20 мм по толщине и ширине шпалы |

Примечания:

1. Не допускается одновременное наличие в шпале метиковых и морозных трещин.

2. Пороки по ГОСТ 2140, не указанные в таблице, допускаются.

Таблица 3.

| Порок древесины по ГОСТ 2140 |

Норма ограничения пороков древесины |

|---|---|

| 1. Сучки табачные | На всех поверхностях за исключением мест укладки путевых подкладок допускаются размером не более 25 мм в количестве не более 3 шт. на шпалу |

| 2. Твердая заболонная гниль | На всех поверхностях за исключением мест укладки путевых подкладок допускаются в виде отдельных пятен размером не более 30 мм. |

| 3 Трещины: | |

| а) метиковые | Допускаются протяженностью по торцу не более 1/2 толщины и ширины шпалы без выхода на верхнюю пласть. |

| б) усушки боковые | Допускаются длиной не более 700 мм каждая. |

| 4. Кривизна простая | Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 100 мм. |

1.3.4 Непропиленные поверхности шпал должны быть очищены от коры и луба. Сучки и ребристая закомелистость должны быть срезаны вровень с поверхностью шпалы, при этом срез сучка должен быть плоским.

1.3.5 Шпалы, до укладывания их в путь, должны быть пропитаны маслянистыми защитными средствами.

1.3.6 Режимы и качество пропитки шпал должны соответствовать требованиям к пропитке шпал на шпалопропиточных заводах.

1.4 Маркировка непропитанных шпал должна быть четкой и наноситься на один из торцов шпал клеймением или стойкой краской. Маркировка шпал после пропитки не возобновляется.

1.5 Непропитанные шпалы должны быть рассортированы по каждому типу отдельно и по породам: сосновые и кедровые — вместе; еловые и пихтовые — вместе. Пропитанные шпалы рассортировывают по типам.

2. Приемка

2.1 Партией считают любое количество непропитанных шпал одного типа и одной пород древесины или пропитанных шпал одного типа, оформленные одним документом о качестве.

2.2 Документ о качестве должен содержать:

- — наименование организации, в систему которой входит предприятие — поставщик;

- — наименование предприятия — поставщика и его местонахождение (город и условный адрес);

- — для непропитанных шпал — тип и породу древесины, для пропитанных — тип;

- — количество шпал в партии, в штуках;

- — результаты испытаний или подтверждение соответствия настоящему стандарту;

- — обозначение настоящего стандарта.

2.3 Количество шпал в партии определяется сплошным пересчетом.

2.4 Качество и размеры шпал проверяют выборочным контролем.

Отбор шпал в выборку производят по ГОСТ 18321 методом «вслепую» в количестве, указанном в Таблице 4.

Таблица 4.

Партию принимают, если в выборке все шпалы соответствуют требованиям настоящего стандарта.

При получении неудовлетворительных результатов вся партия бракуется.

3. Методы контроля.

3.1 Определение и измерение пороков древесины и обработки — по ГОСТ 2140.

Определение качества пропитки шпал — в соответствии с требованиями к пропитки шпал на шпалопропиточных заводах.

3.2 Длина шпалы должна измеряться по наименьшему расстоянию между ее торцами, толщина — в любом месте, но не ближе 380 мм от торцов, ширина верхней и нижней пластей — в самом узком месте на участках длиной 400 мм, отстоящих на расстоянии 380 мм от торцов шпалы

3.3 Размеры шпалы измеряют металлической рулеткой по ГОСТ 7502 или металлической линейкой по ГОСТ 427.

3.4 Контроль предпропиточной влажности древесины шпал — по ГОСТ 20022.14.

4. Транспортирование и хранение.

4.1 Транспортирование шпал производится всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта. Размеры пакетов — по ГОСТ 16369.

4.2 Хранение шпал должно производиться в соответствии с ГОСТ 9014.0 и требованиями к пропитке древесины на шпалопропиточных заводах.